Auswirkungen von Hydroxypropylmethylcellulose (HPMC) auf die Verarbeitungseigenschaften von gefrorenen Teig und verwandte Mechanismen

Die Verbesserung der Verarbeitungseigenschaften von gefrorenem Teig hat eine gewisse praktische Bedeutung für die Realisierung der groß angelegten Produktion hochwertiger bequemer gedämpfter Brot. In dieser Studie wurde eine neue Art von hydrophilem Kolloid (Hydroxypropylmethylcellulose, Yang, MC) auf gefrorenes Teig angewendet. Die Auswirkungen von 0,5%, 1%, 2%) auf die Verarbeitungseigenschaften von gefrorenem Teig und die Qualität von gedämpftem Brot wurden bewertet, um den Verbesserungseffekt von HPMC zu bewerten. Einfluss auf die Struktur und Eigenschaften von Komponenten (Weizengluten, Weizenstärke und Hefe).

Die experimentellen Ergebnisse der Farinalität und Dehnung zeigten, dass die Zugabe von HPMC die Verarbeitungseigenschaften des Teigs verbesserte, und die dynamischen Frequenz -Scan -Ergebnisse zeigten, dass sich die Viskoelastizität des mit HPMC während der Gefrierzeitraums hinzugefügten Teigs wenig änderte und die Teignetzwerkstruktur relativ stabil blieb. Darüber hinaus wurden im Vergleich zur Kontrollgruppe das spezifische Volumen und die Elastizität des gedämpften Brotes verbessert, und die Härte wurde verringert, nachdem der gefrorene Teig mit 2% HPMC für 60 Tage gefroren war.

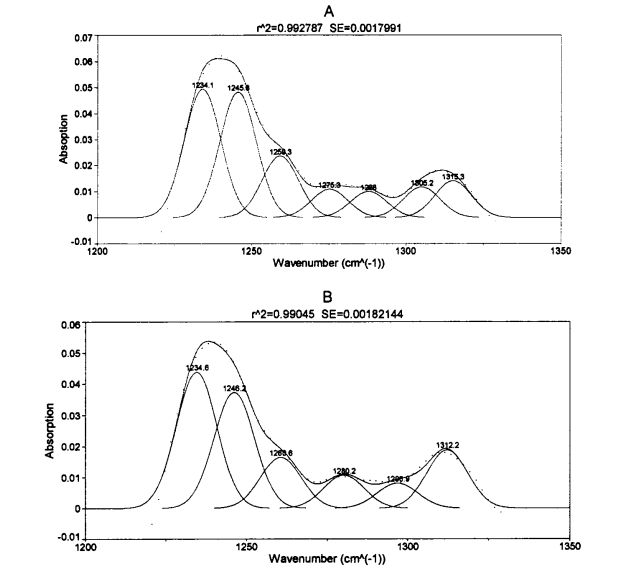

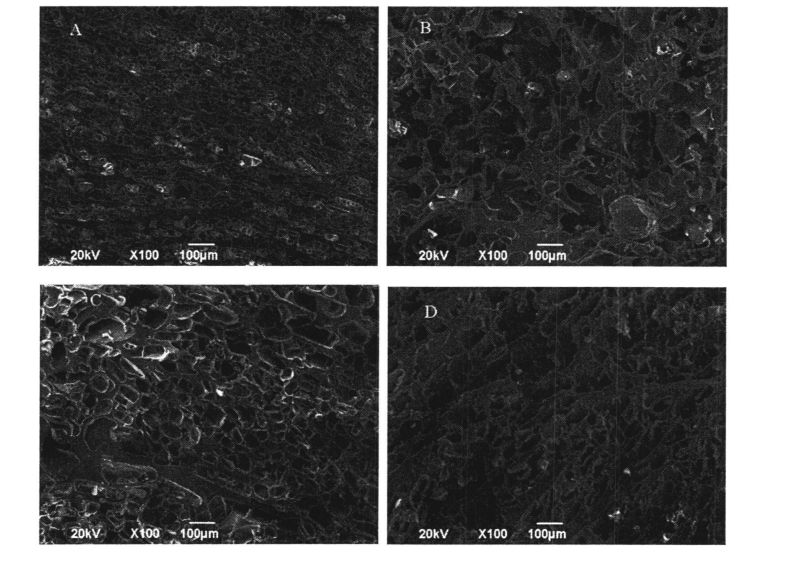

Weizengluten ist die materielle Grundlage für die Bildung der Teignetzwerkstruktur. Experimente ergaben, dass die Zugabe von i-IPMC den Bruch von YD- und Disulfidbindungen zwischen Weizenglutenproteinen während der gefrorenen Lagerung verringerte. Darüber hinaus sind die Ergebnisse von Now-Field-Nuklear-Magnetresonanz und Differential-Scannen des Übergangs und der Rekristallisationsphänomene des Wasserzustands begrenzt, und der Gehalt an eiskaltem Wasser im Teig wird verringert, wodurch die Wirkung des Eiskristallwachstums auf die Glutenmikrostruktur und ihre räumliche Konformation unterdrückt werden. Das Rasterelektronenmikroskop zeigte intuitiv, dass die Zugabe von HPMC die Stabilität der Gluten -Netzwerkstruktur aufrechterhalten kann.

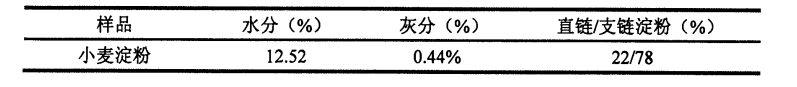

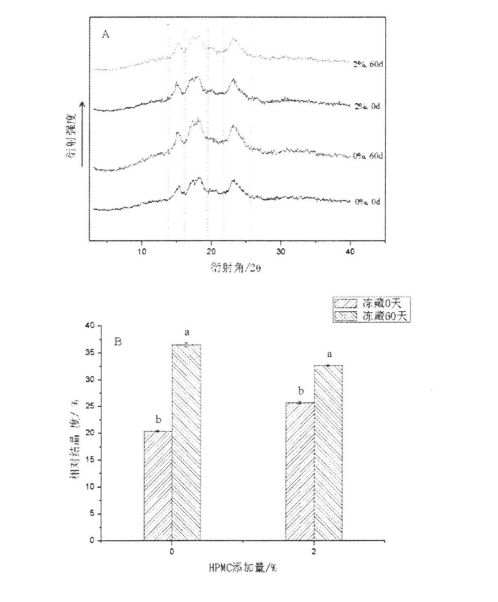

Stärke ist die am häufigsten vorkommende trockene Substanz im Teig, und Änderungen in ihrer Struktur beeinflussen die Gelatinierungseigenschaften und die Qualität des Endprodukts direkt. X. Die Ergebnisse der Röntgenbeugung und der DSC zeigten, dass die relative Kristallinität der Stärke und die Gelatinierung enthalpy nach gefrorener Lagerung zunahm. Mit der Verlängerung der gefrorenen Speicherzeit nahm die Schwellungsleistung von Stärke ohne HPMC -Addition allmählich ab, während die Stärkegelatinisierungseigenschaften (Spitzenviskosität, Mindestviskosität, endgültige Viskosität, Abfallwert und Retrogradationswert) signifikant zunahm. Während der Speicherzeit im Vergleich zur Kontrollgruppe mit zunehmender HPMC -Addition nahmen die Änderungen der Stärkekristallstruktur und der Gelatinisierungseigenschaften allmählich ab.

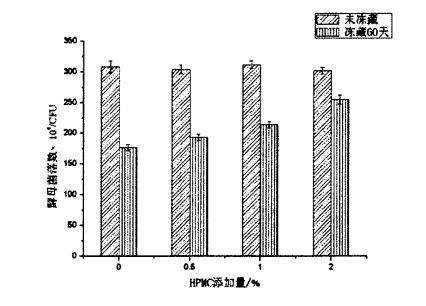

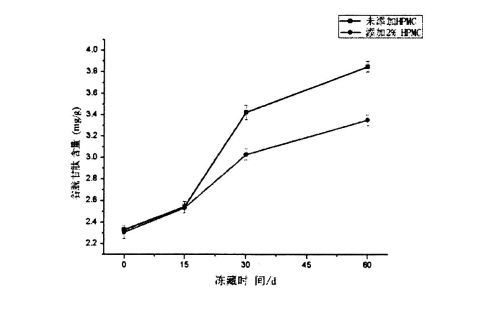

Die Fermentationsgasproduktionsaktivität von Hefe hat einen wichtigen Einfluss auf die Qualität fermentierter Mehlprodukte. Durch Experimente wurde festgestellt, dass im Vergleich zur Kontrollgruppe die Zugabe von HPMC die Fermentationsaktivität von Hefe besser aufrechterhalten und die Erhöhungsrate des extrazellulären reduzierten Glutathiongehalts nach 60 Tagen des Einfrierens und innerhalb eines bestimmten Bereichs die Schutzwirkung von HPMC positiv mit seiner Additionsbetrag korrelierte.

Die Ergebnisse zeigten, dass HPMC als eine neue Art von Kryoprotektiv zu gefrorenem Teig hinzugefügt werden könnte, um seine Verarbeitungseigenschaften und die Qualität von gedämpftem Brot zu verbessern.

Schlüsselwörter: gedämpftes Brot; gefrorener Teig; Hydroxypropylmethylcellulose; Weizengluten; Weizenstärke; Hefe.

Inhaltsverzeichnis

Kapitel 1 Vorwort ......................................................................................................................... 1

1.1 aktueller Status der Forschung im In- und Ausland …………………………………………………… l

1.1.1 Einführung in Mansuiqi ……………………………………………………………………………… 1 1

1.1.2 Forschungsstatus von gedämpften Brötchen ………………………………………………. . ………… 1

1.1.3 gefrorener Teig Einführung ......................................................................................... 2

1.1.4 Probleme und Herausforderungen des gefrorenen Teigs …………………………………………………… .3

1.1.5 Forschungsstatus des gefrorenen Teigs ……………………………………. ......................................... 4

1.1.6 Anwendung von Hydrokolloiden in gefrorener Verbesserung der Teigqualität ……………… .5

1.1.7 Hydroxypropylmethylcellulose (Hydroxypropylmethylcellulose, I-IPMC) ………. 5

112 Zweck und Bedeutung der Studie ........................................................................ 6

1.3 Der Hauptinhalt der Studie ...................................................................................................

Chapter 2 Effects of HPMC addition on the processing properties of frozen dough and the quality of steamed bread………………………………………………………………………………………………... 8

2.1 Einführung .............................................................................................................................. 8

2.2 Experimentelle Materialien und Methoden ................................................................................ 8

2.2.1 Experimentelle Materialien ........................................................................................................ 8

2.2.2 Experimentelle Instrumente und Geräte ..................................................................... 8

2.2.3 Experimentelle Methoden ........................................................................................................ 9

2.3 Experimentelle Ergebnisse und Diskussion ……………………………………………………………………. 11

2.3.1 Index der Grundkomponenten des Weizenmehls ……………………………………………………… .1l

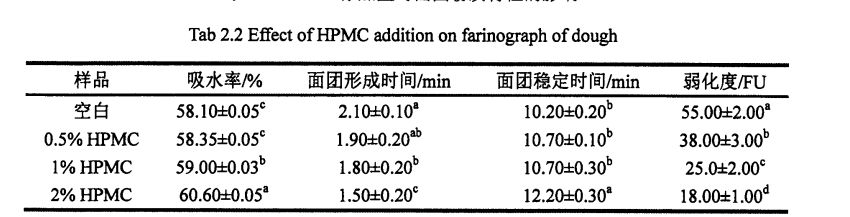

2.3.2 Die Auswirkung der HPMC -Addition auf die farinaceous -Eigenschaften von Teig ………………… .11

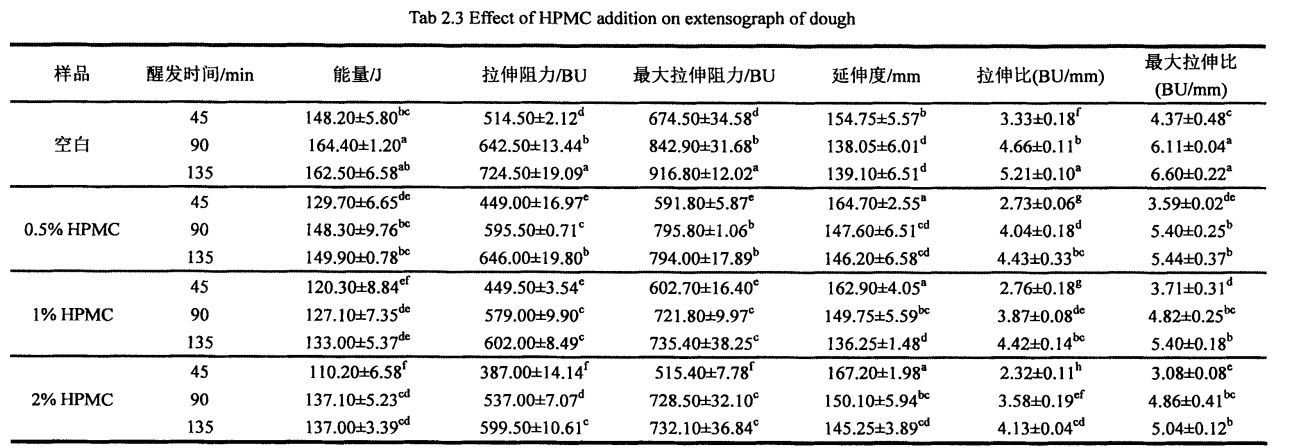

2.3.3 Die Wirkung der HPMC -Addition auf die Zugeigenschaften von Teig ………………………… 12

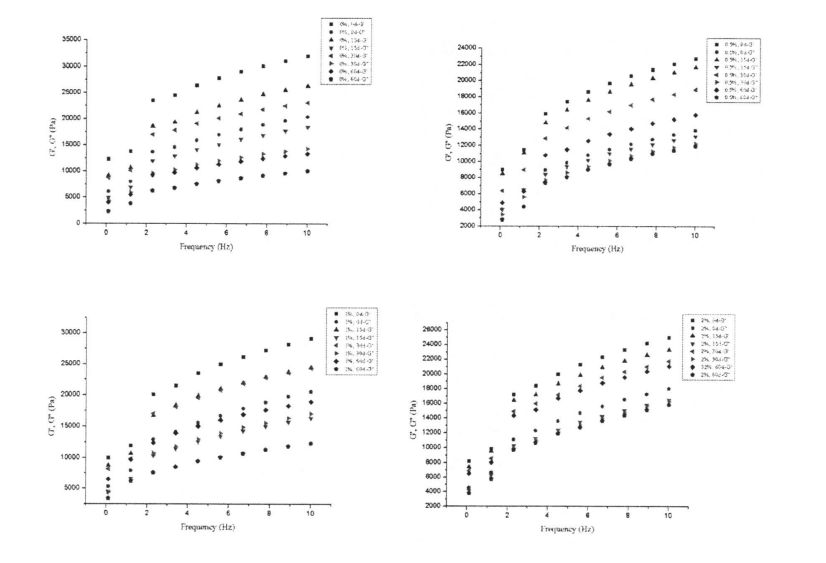

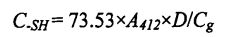

2.3.4 Die Auswirkung von HPMC -Addition und Gefrierzeit auf die rheologischen Eigenschaften von Teig …………………………. ………………………………………………………………………………………………………… .15

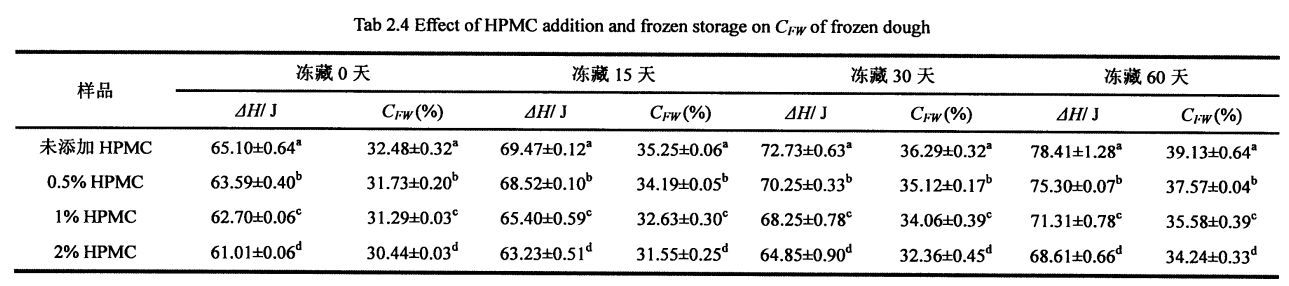

2.3.5 Effects of HPMC addition amount and freezing storage time on the freezable water content (GW) in frozen dough………… ……………………………………………………………………………………15

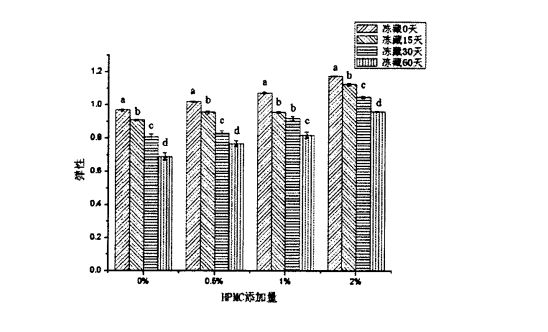

2.3.6 The effect of HPMC addition and freezing time on the quality of steamed bread………………………………………………………………………………………………………………………………………18

2.4 Kapitel Zusammenfassung .................................................................................................................. 21

Chapter 3 Effects of HPMC addition on the structure and properties of wheat gluten protein under freezing conditions………………………………………………………………………………………...................24

3.1 Einführung ............................................................................................................................. 24

3.2.1 Experimentelle Materialien ........................................................................................................ 25

3.2.2 Experimentelle Apparatur ................................................................................................... 25

3.2.3 Experimentelle Reagenzien ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. ……………… 25

3.2.4 Experimentelle Methoden ............................................................................................... 25

3. Ergebnisse und Diskussion ...........................................................................................................................................................................................................................................................................

3.3.1 The effect of HPMC addition and freezing time on the rheological properties of wet gluten mass………………………………………………………………………………………………………………………….29

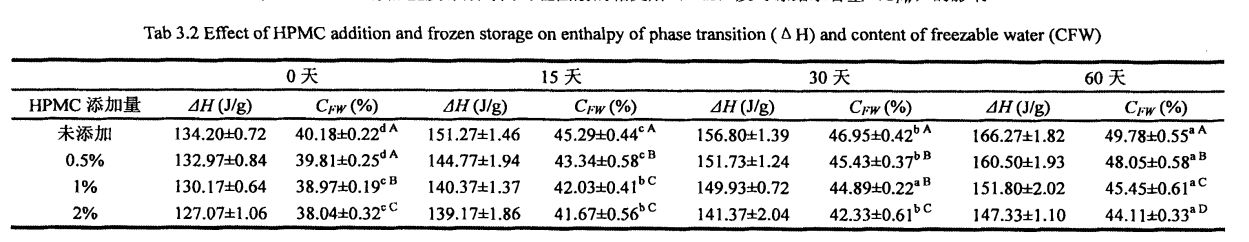

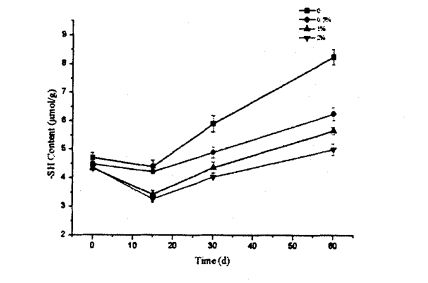

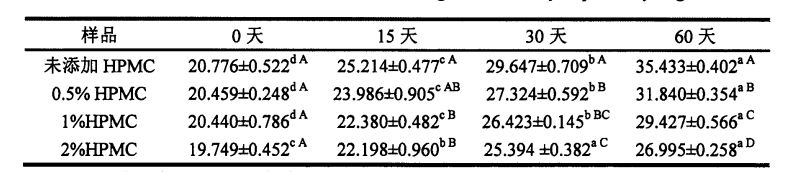

3.3.2 The effect of adding amount of HPMC and freezing storage time on the freezable moisture content (CFW) and thermal stability……………………………………………………………………. 30

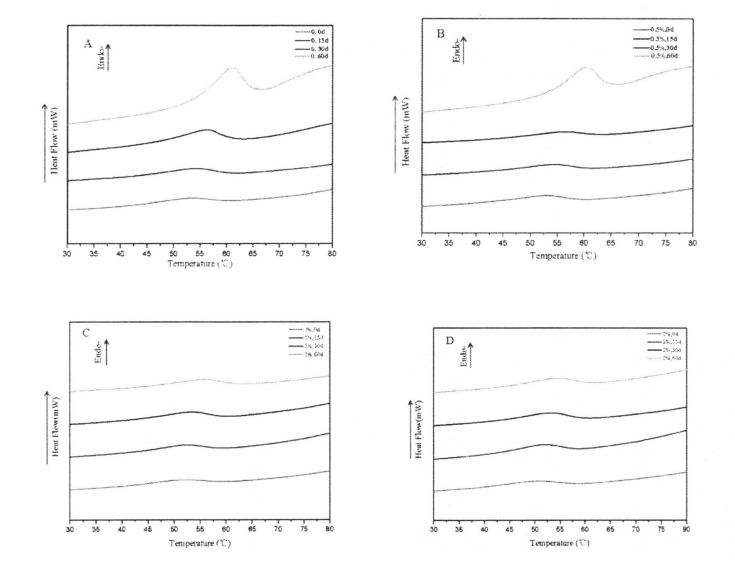

3.3.3 Effects of HPMC addition amount and freezing storage time on free sulfhydryl content (C vessel) …………………………………………………………………………………………………………. . 34

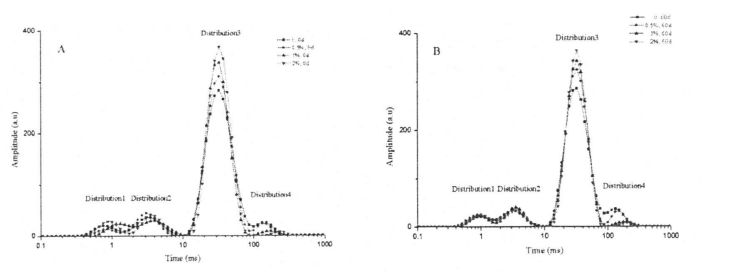

3.3.4 Effects of HPMC addition amount and freezing storage time on the transverse relaxation time (N) of wet gluten mass…………………………………………………………………………………35

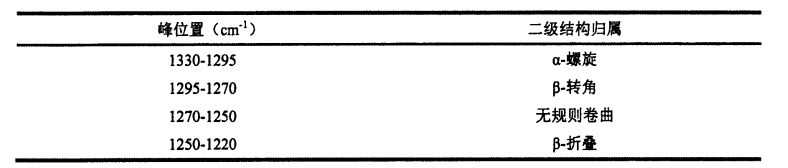

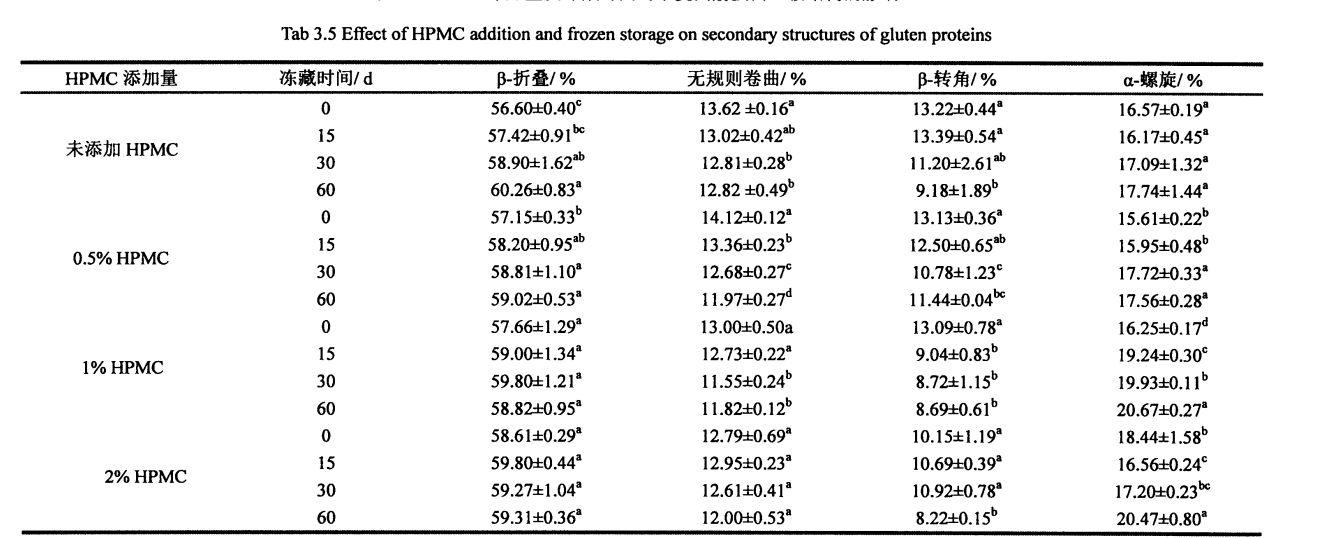

3.3.5 Effects of HPMC addition amount and freezing storage time on the secondary structure of gluten………………………………………………………………………………………………………………….37

3.3.6 Effects of FIPMC addition amount and freezing time on the surface hydrophobicity of gluten protein…………………………………………………………………………………………………………………… 41

3.3.7 Effects of HPMC addition amount and freezing storage time on the micro-network structure of gluten………………………………………………………………………………………………………………….42

3.4 Kapitel Zusammenfassung ................................................................................................................. 43

Chapter 4 Effects of HPMC addition on starch structure and properties under frozen storage conditions………………………………………………………………………………………………………………………… 44

4.1 Einführung ....................................................................................................................... 44

4.2 Experimentelle Materialien und Methoden ....................................................................................................................................................................................................... 45

4.2.1 Experimentelle Materialien ...........................................................................................................................................................................

4.2.2 Experimentelle Geräte ...................................................................................................................................................................................................................................................................................

4.2.3 Experimentelle Methode ........................................................................................................ 45

4.3 Analyse und Diskussion ............................................................................................... 48

4.3.1 Content of basic components of wheat starch ……………………………………………………. 48

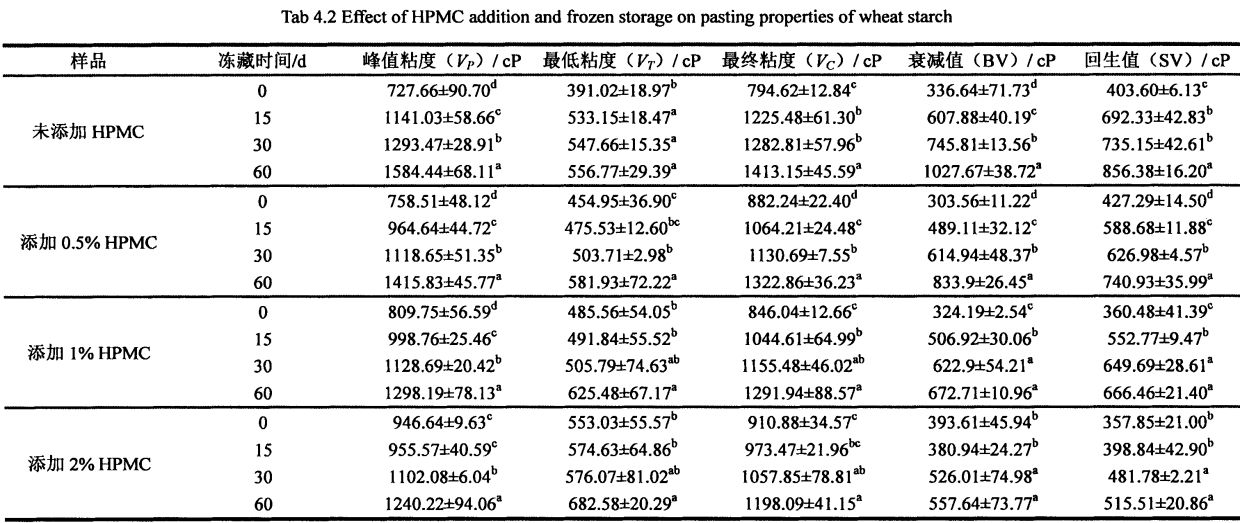

4.3.2 Effects of I-IPMC addition amount and frozen storage time on the gelatinization characteristics of wheat starch……………………………………………………………………………………………….48

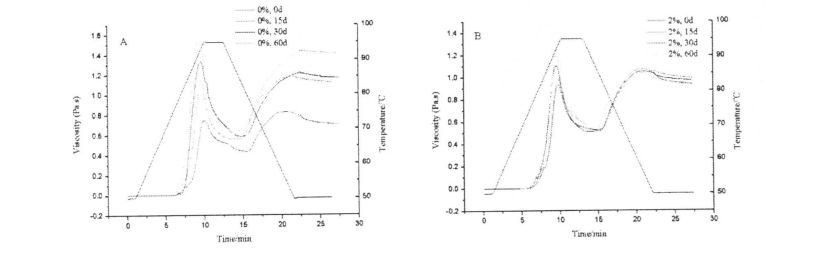

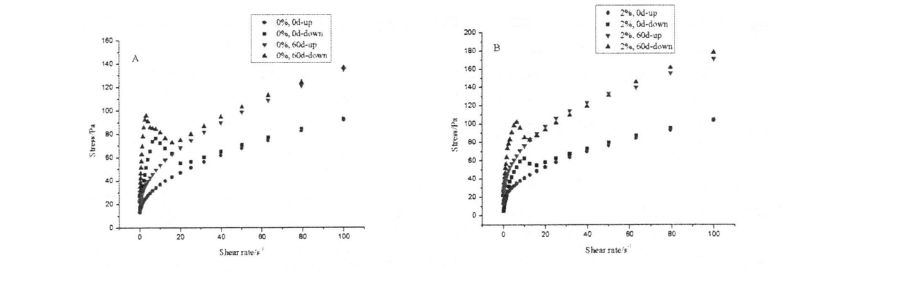

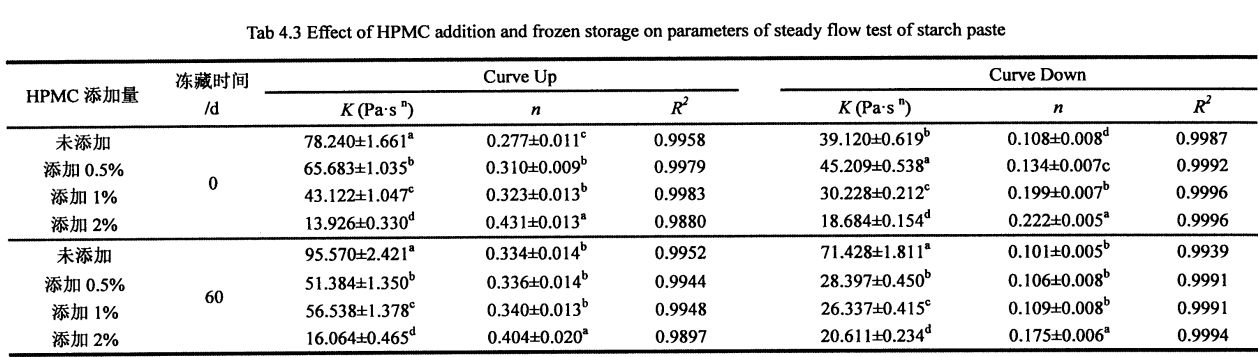

4.3.3 Effects of HPMC addition and freezing storage time on the shear viscosity of starch paste………………………………………………………………………………………………………………………………………. 52

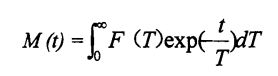

4.3.4 Effects of HPMC addition amount and frozen storage time on dynamic viscoelasticity of starch paste………………………………………………………………………………………………….55

4.3.5 Influence of HPMC addition amount and frozen storage time on starch swelling ability……………………………………………………………………………………………………………………………………….56

4.3.6 Effects of I-IPMC addition amount and frozen storage time on the thermodynamic properties of starch ………………………………………………………………………………………………………. . 57

4.3.7 Effects of HPMC addition amount and freezing storage time on the relative crystallinity of starch……………………………………………………………………………………………………………….59

4.4 Kapitel Zusammenfassung ............................................................................................................................................................................................................................................................................................................................................................................................... 6 1

Chapter 5 Effects of HPMC addition on yeast survival rate and fermentation activity under frozen storage conditions………………………………………………………………………………………………. . 62

5.1Itroduction ............................................................................................................................................................................................................................................................................................................................................................................................................................... 62

5.2 Materialien und Methoden ................................................................................................................................................................................................................................................................................... 62

5.2.1 Experimentelle Materialien und Instrumente ..................................................................... 62

5.2.2 Experimentelle Methoden. . . . . ………………………………………………………………………………………………………………………………………………………………………. 63

5.3 Ergebnisse und Diskussion ....................................................................................................... 64

5.3.1 The effect of HPMC addition and freezing time on the proofing height of dough…………………………………………………………………………………………………………………………… 64

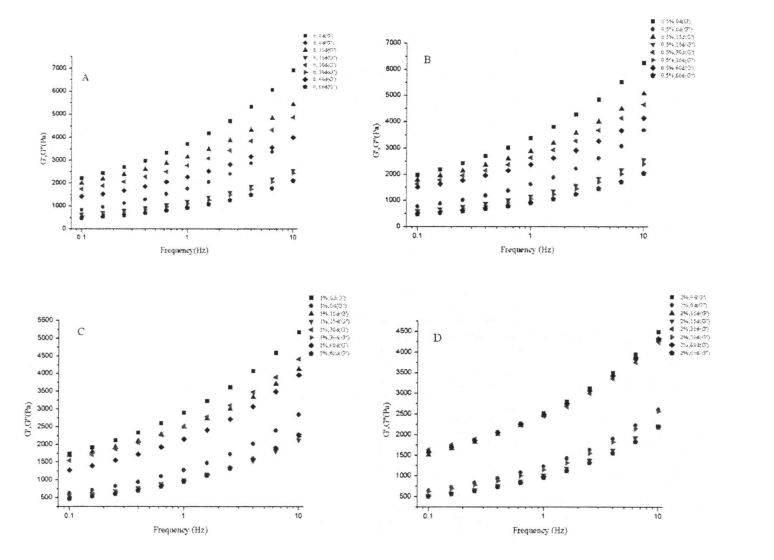

5.3.2 Effects of HPMC addition amount and freezing time on yeast survival rate…………………………………………………………………………………………………………………………………………65

5.3.3 The effect of adding amount of HPMC and freezing time on the content of glutathione in dough……………………………………………………………………………………………………………66. "

5.4 Kapitel Zusammenfassung ....................................................................................................................................................................................................................................................................................................................... 67

Kapitel 6 Schlussfolgerungen und Aussichten ...............................................................................................................................................................................................................................................

6.1 Schlussfolgerung ........................................................................................................................................................................................................................................................................................................................................................................................................... 68

6.2 Outlook ...................................................................................................................................... 68

Liste der Abbildungen

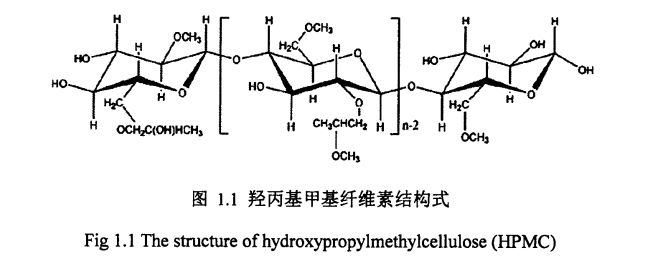

Abbildung 1.1 Die strukturelle Formel von Hydroxypropylmethylcellulose ………………………. . 6

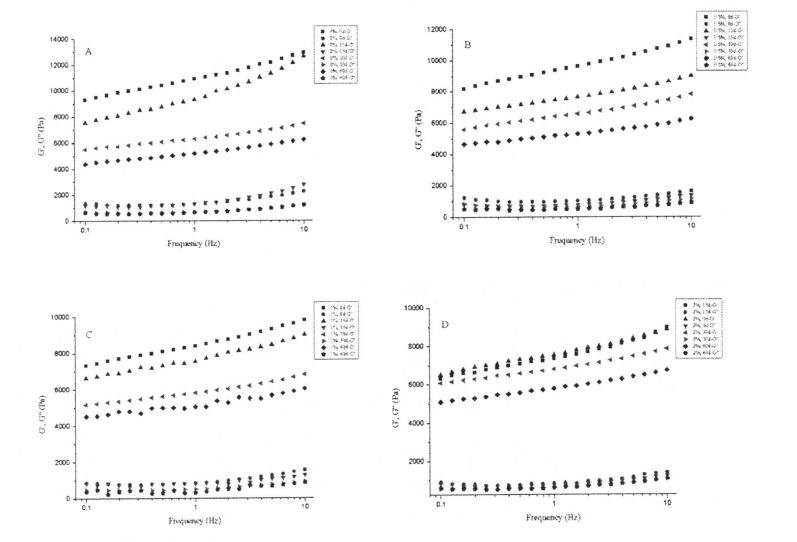

Figure 2.1 The effect of HPMC addition on the rheological properties of frozen dough…………………………………………………………………………………………………………………………………….. 15

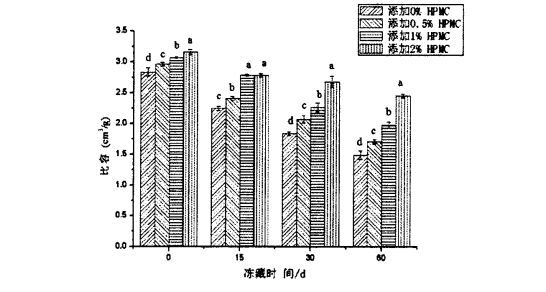

Figure 2.2 Effects of HPMC addition and freezing time on specific volume of steamed bread……………………………………………………………………………………………………………………………………... 18

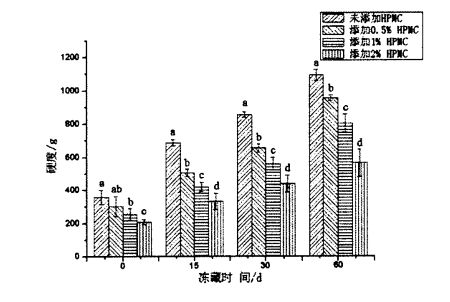

Figure 2.3 The effect of HPMC addition and freezing time on the hardness of steamed bread……………………………………………………………………………………………………………………………………... 19

Figure 2.4 The effect of HPMC addition and freezing time on the elasticity of steamed bread………………………………………………………………………………………………………………………………. . 20

Figure 3.1 The effect of HPMC addition and freezing time on the rheological properties of wet gluten…………………………………………………………………………………………………………………………. 30

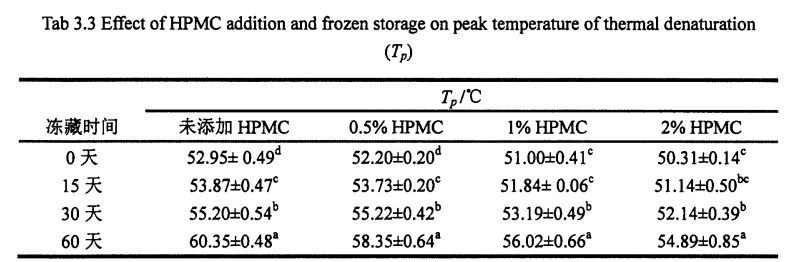

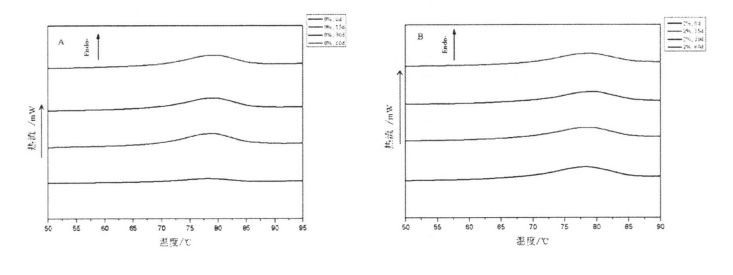

Figure 3.2 Effects of HPMC addition and freezing time on the thermodynamic properties of wheat gluten………………………………………………………………………………………………………………. . 34

Figure 3.3 Effects of HPMC addition and freezing time on free sulfhydryl content of wheat gluten……………………………………………………………………………………………………………………………... . 35

Figure 3.4 Effects of HPMC addition amount and freezing storage time on the distribution of transverse relaxation time (n) of wet gluten………………………………………………………………………36

Abbildung 3.5 Weizenglutenprotein -Infrarotspektrum des Amid -III -Bandes nach Dekonvolution und zweiter Derivatanpassung ………………………………………………………………………………………………………………………………….

Abbildung 3.6 Abbildung .........................................................................................................

Figure 3.7 The effect of HPMC addition and freezing time on the microscopic gluten network structure…………………………………………………………………………………………………………... . 43

Abbildung 4.1 STARCH Gelatinisierungscharakteristische Kurve ........................................................................................................................................................................... 51

Abbildung 4.2 Fluid -Thixotropie von Stärkepaste ....................................................................................................................................................................................................................................................................................................................... 52

Abbildung 4.3 Auswirkungen des Hinzufügens der MC und der Gefrierzeit auf die Viskoelastizität von Stärkepaste ……………………………………………………………………………………………………………………………………………………. 57

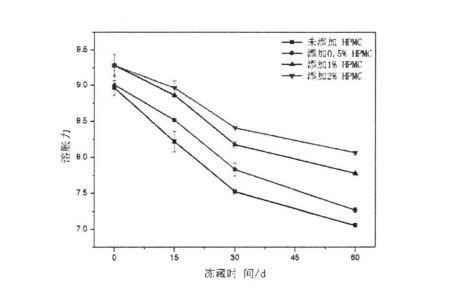

Figure 4.4 The effect of HPMC addition and freezing storage time on starch swelling ability……………………………………………………………………………………………………………………………………... 59

Figure 4.5 Effects of HPMC addition and freezing storage time on the thermodynamic properties of starch…………………………………………………………………………………………………………. . 59

Figure 4.6 Effects of HPMC addition and freezing storage time on XRD properties of starch……………………………………………………………………………………………………………………………………….62

Figure 5.1 The effect of HPMC addition and freezing time on the proofing height of dough…………………………………………………………………………………………………………………………………... 66

Figure 5.2 The effect of HPMC addition and freezing time on the yeast survival rate…………………………………………………………………………………………………………………………………... . 67

Abbildung 5.3 mikroskopische Beobachtung von Hefe (mikroskopische Untersuchung) …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. 68

Figure 5.4 The effect of HPMC addition and freezing time on glutathione (GSH) content…………………………………………………………………………………………………………………………………... 68

Liste der Formulare

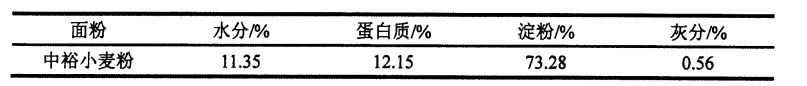

Table 2.1 The basic ingredient content of wheat flour…………………………………………………. 11

Tabelle 2.2 Der Effekt der I-IPMC-Addition auf die farbenfesten Eigenschaften von Teig …………… 11

Tabelle 2.3 Effekt der I-IPMC-Addition auf Teigzugeigenschaften ………………………………… .14

Table 2.4 The effect of I-IPMC addition amount and freezing time on the freezable water content (CF work) of frozen dough………………………………………………………………………………………….17

Table 2.5 Effects of I-IPMC addition amount and freezing storage time on the texture properties of steamed bread………………………………………………………………………………………………….21

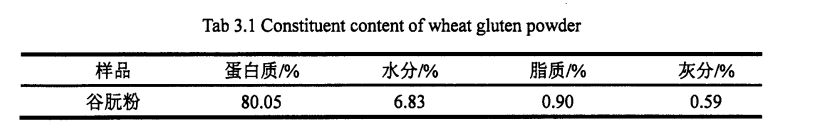

Tabelle 3.1 Inhalt grundlegender Zutaten in Gluten ……………………………………………………… .25

Tabelle 3.2 Auswirkungen der I-IPMC-Additionsmenge und der Einfrierdauerzeit auf die Phasenübergangsenthalpie (YI IV) und der Gefrierwassergehalt (E-Chat) von Nasgluten ………………………. 31

Tabelle 3.3 Auswirkungen der HPMC -Additionsmenge und der Gefrierdauerzeit auf die Spitzentemperatur (Produkt) der thermischen Denaturierung von Weizengluten ………………………………………. 33

Tabelle 3.4 Spitzenpositionen von Proteinsekundärstrukturen und deren Aufgaben ………… .37

Table 3.5 Effects of HPMC addition and freezing time on the secondary structure of wheat gluten…………………………………………………………………………………………………………………………………….40

Table 3.6 Effects of I-IPMC addition and freezing storage time on the surface hydrophobicity of wheat gluten……………………………………………………………………………………………. 41

Tabelle 4.1 Inhalt grundlegender Komponenten von Weizenstärke ……………………………………………… 49

Table 4.2 Effects of HPMC addition amount and frozen storage time on the gelatinization characteristics of wheat starch……………………………………………………………………………………………… 52

Table 4.3 Effects of I-IPMC addition and freezing time on the shear viscosity of wheat starch paste…………………………………………………………………………………………………………………………. 55

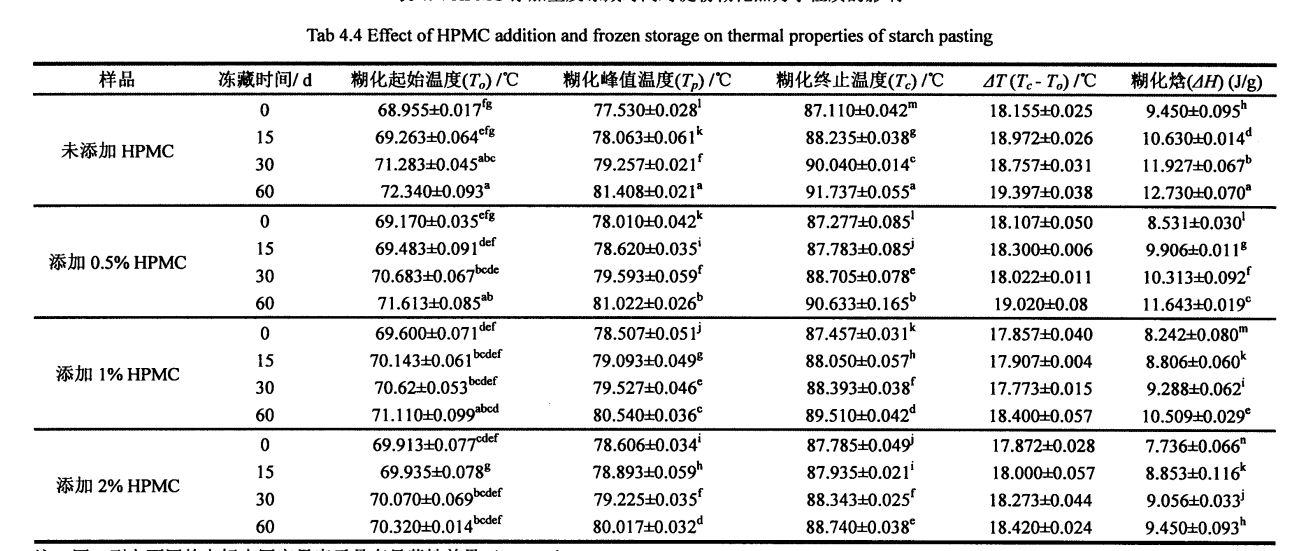

Table 4.4 Effects of I-IPMC addition amount and frozen storage time on the thermodynamic properties of starch gelatinization……………………………………………………………….60

Kapitel 1 Vorwort

1.1Research Status im In- und Ausland

1.1.1Itroduktion zu gedämpftem Brot

Dampfes Brot bezieht sich auf die Lebensmittel aus dem Teig nach dem Nachweis und Dämpfen. Als traditionelles chinesisches Pasta -Essen hat gedämpftes Brot eine lange Geschichte und ist als "orientalisches Brot" bekannt. Da sein fertiges Produkt hemisphärisch oder verlängert ist, weich im Geschmack, köstlich im Geschmack und reich an Nährstoffen [L], ist es in der Öffentlichkeit seit langem weit verbreitet. Es ist das Grundnahrungsmittel unseres Landes, insbesondere der Bewohner des Nordens. Der Verbrauch macht etwa 2/3 der Ernährungsstruktur von Produkten im Norden und etwa 46% der Ernährungsstruktur von Mehlprodukten im Land aus [21].

1.1.2 Erforschungsstatus von gedämpftem Brot

Gegenwärtig konzentriert sich die Forschung zu gedämpftem Brot hauptsächlich auf die folgenden Aspekte:

1) Entwicklung neuer charakteristischer gedämpfter Brötchen. Durch die Innovation von gedämpften Brot Rohstoffen und die Zugabe von funktionellen aktiven Substanzen wurden neue Sorten von gedämpften Brot entwickelt, die sowohl Ernährung als auch Funktion haben. Etablierte den Bewertungsstandard für die Qualität des dampften Brotes für verschiedene Körnern durch Hauptkomponentenanalyse; Fu et a1. (2015) fügten Zitronenpomace hinzu, die Ballaststoffe und Polyphenole in gedämpftem Brot enthielten, und bewertete die antioxidative Aktivität von gedämpftem Brot; Hao & Beta (2012) untersuchten Gerstenbran und Flachesaudel (reich an bioaktiven Substanzen) den Produktionsprozess von gedämpftem Brot [5]; Shiau et a1. (2015) bewerteten den Effekt der Zugabe von Ananas -Zellstofffasern auf teig -rheologische Eigenschaften und gedämpfte Brotqualität [6].

2) Erforschung der Verarbeitung und Verbundung von speziellem Mehl für gedämpftes Brot. Die Auswirkung von Mehleigenschaften auf die Qualität von Teig und gedämpften Brötchen und die Forschung zu neuem Spezialmehl für gedämpfte Brötchen, und basierend darauf wurde ein Bewertungsmodell für die Eignung von Mehlverarbeitung festgelegt [7]; Zum Beispiel die Auswirkungen verschiedener Mehlfräsmethoden auf die Qualität von Mehl und gedämpften Brötchen [7] 81; Die Wirkung der Zusammensetzung mehrerer wachsartiger Weizenmehl auf die Qualität von gedämpftem Brot [9J et al.; Zhu, Huang & Khan (2001) bewerteten die Wirkung von Weizenprotein auf die Qualität von Teig und nördlichem gedämpftem Brot und waren der Ansicht, dass Gliadin/ Glutenin signifikant negativ mit Teigeigenschaften und gedämpfter Brotqualität korrelierte [LO]; Zhang, et a1. (2007) analysierten die Korrelation zwischen Glutenproteingehalt, Proteintyp, Teigeigenschaften und gedämpfter Brotqualität, und kamen zu dem Schluss, dass der Gehalt an Glutenin-Untereinheit mit hohem Molekulargewicht (1Lit. einen signifikanten Einfluss haben [11].

3) Erforschung von Teigvorbereitung und gedämpfter Brotherstellungstechnologie. Erforschung des Einflusses von gedämpften Brotproduktionsprozessbedingungen auf seine Qualität und Prozessoptimierung; Liu Changhong et al. (2009) zeigten, dass Prozessparameter wie Wasserzusatz, Teigmischzeit und Teig -pH -Wert im Prozess der Teigkonditionierung einen Einfluss auf den Weißwert von gedämpftem Brot haben. Es hat einen signifikanten Einfluss auf die sensorische Bewertung. Wenn die Prozessbedingungen nicht geeignet sind, wird das Produkt blau, dunkel oder gelb werden. Die Forschungsergebnisse zeigen, dass während des Teigvorbereitungsprozesses die Menge an Wasser zu 45%und die Mischzeit von Teig 5 Minuten beträgt. Wenn der pH -Wert des Teigs für 10 Minuten 6,5 betrug, waren der Weißwert und die sensorische Bewertung der mit dem Weißmesser gemessenen gedämpften Brötchen die besten. Wenn der Teig gleichzeitig den Teig rollt, ist der Teig schuppig, glatt, elastisch und glänzend. Wenn das Rollverhältnis 3: 1 beträgt, ist das Teigblech glänzend und das Weiß des gedämpften Brotes nimmt zu [l bis; Li, et a1. (2015) untersuchten den Produktionsprozess von zusammengesetzten fermentierten Teig und deren Anwendung in der gedämpften Brotverarbeitung [13].

4) Erforschung der Qualitätsverbesserung von gedämpftem Brot. Erforschung der Hinzufügung und Anwendung von Improver mit gedämpfter Brotqualität; Hauptsächlich einschließlich Additive (wie Enzyme, Emulgatoren, Antioxidantien usw.) und anderen exogenen Proteinen [14], Stärke und modifizierter Stärke [15] usw. Die Zugabe und Optimierung des entsprechenden Prozess Bedürfnisse von Patienten mit Zöliakie [16.1 cit.

5) Erhaltung und Anti-Aging von gedämpftem Brot und verwandten Mechanismen. Pan Lijun et al. (2010) optimierten den Verbundmodifikator mit gutem Anti-Aging-Effekt durch experimentelles Design [l nicht; Wang, et a1. (2015) untersuchten die Auswirkungen des Glutenproteinpolymerisationsgrades, der Feuchtigkeit und der Stärkerekristallisation auf die Erhöhung der gedämpften Brothärte durch Analyse der physikalischen und chemischen Eigenschaften von gedämpftem Brot. Die Ergebnisse zeigten, dass Wasserverlust und Stärkeumkristallisation die Hauptgründe für die Alterung von gedämpftem Brot waren [20].

6) Erforschung der Anwendung neuer fermentierter Bakterien und Sauerteig. Jiang, et al. (2010) Anwendung von Chaetomium sp. fermentiert, um Xylanase (mit thermostbar) in gedämpftem Brot zu produzieren [2L '; Gerez et al. (2012) verwendeten zwei Arten von Milchsäurebakterien in fermentierten Mehlprodukten und bewerteten ihre Qualität [221; Wu et al. (2012) untersuchten den Einfluss von Sauerteig, die durch vier Arten von Milchsäurebakterien (Lactobacillus plantarum, lactobacillus, sanfranciscemis, lactobacillus brevis und lactobacillus delbrueckii subspssparicus) fermentiert wurden (spezifisches Volumen, Textur, Fermentationsgeschmack usw.). und Gerez et a1. (2012) verwendeten die Fermentationseigenschaften zweier Arten von Milchsäurebakterien, um die Hydrolyse von Gliadin zu beschleunigen, um die Allergenität von Mehlprodukten [24] und andere Aspekte zu verringern.

7) Erforschung der Anwendung von gefrorenem Teig in gedämpftem Brot.

Unter ihnen ist gedämpftes Brot unter konventionellen Speicherbedingungen anfällig für das Altern, was ein wichtiger Faktor ist, der die Entwicklung der Produktion gedämpfter Brotproduktion und der Verarbeitung der Industrialisierung einschränkt. Nach dem Altern wird die Qualität von gedämpftem Brot verringert - die Textur wird trocken und hart, Dregs, Schrumpf und Risse, die sensorische Qualität und der Geschmack verschlechtern sich, die Verdauungs- und Absorptionsrate nimmt ab und der Ernährungswert nimmt ab. Dies wirkt sich nicht nur auf die Haltbarkeit aus, sondern schafft auch viel Abfall. Laut Statistik beträgt der jährliche Verlust aufgrund des Alterns 3% der Ausgabe von Mehlprodukten. 7%. Mit der Verbesserung des Lebensstandards der Menschen und des Gesundheitsbewusstseins sowie der schnellen Entwicklung der Lebensmittelindustrie, wie man die traditionellen populären Grundnudel-Produkte wie gedämpftes Brot in Industriee und Produkte mit hoher Qualität, langer Haltbarkeit und einfacher Erhaltung erhält, um die Bedürfnisse der wachsenden Nachfrage nach frischem, sicherem und qualifiziertem und bequemerem Lebensmittel zu erfüllen, um die Bedürfnisse der wachsenden Nachfrage nach frischem, sicherem und qualifiziertem Lebensmittel zu erfüllen, und das wachsende Nachfrage nach frischem, sicherem und qualifiziertem Lebensmittel zu erfüllen, um die Bedürfnisse der wachsenden Nachfrage nach frischem, sicherem und bequemerem Lebensmittel zu erfüllen, ist ein langjähriges technisches Problem. Basierend auf diesem Hintergrund entstand gefrorener Teig und seine Entwicklung ist immer noch im Aszendenten.

1.1.3Itroduktion zu gefrorenem Teig

Frozen Teig ist eine neue Technologie für die Verarbeitung und Herstellung von Mehlprodukten, die in den 1950er Jahren entwickelt wurden. Es bezieht sich hauptsächlich auf die Verwendung von Weizenmehl als Haupt Rohstoff und Wasser oder Zucker als Haupthilfsmaterial. Baked, verpackt oder ausgepackt, schnell gefroren und andere Prozesse machen das Produkt zu einem gefrorenen Zustand, und für Produkte, die bei 18 "C eingefroren sind, muss das Endprodukt aufgetaut, geweiht, gekocht usw. [251].

Nach dem Produktionsprozess kann gefrorener Teig in vier Arten grob unterteilt werden.

A) Gefrorene Teigmethode: Der Teig ist in ein Stück unterteilt, schnell gefroren, gefroren, aufgetaut, geweiht und gekocht (Backen, Dämpfen usw.)

b) Vorabdichtung und Gefrierteigmethode: Der Teig ist in einen Teil unterteilt, ein Teil ist geweiht, einer ist schnell gefroren, einer wird gefroren, einer wird aufgetaut, einer wird geweiht und einer gekocht (Backen, Dämpfen usw.).

c) Vorverarbeiteter gefrorener Teig: Der Teig ist in ein Stück unterteilt und bildet, vollständig geprüft und dann (bis zu einem gewissen Grad) gekocht, abgekühlt, gefroren, gefroren, gelagert, aufgetaut und gekocht (backen, gedämpft, usw.)

D) Voller verarbeiteter gefrorener Teig: Der Teig wird zu einem Stück und gebildet, dann vollständig geprüft und dann vollständig gekocht, aber gefroren, gefroren und aufgetauscht und erhitzt.

Das Auftreten von gefrorenem Teig schafft nicht nur Bedingungen für die Industrialisierung, Standardisierung und Kettenproduktion fermentierter Pastaprodukte, sondern kann die Verarbeitungszeit effektiv verkürzen, die Produktionseffizienz und die Kosten für die Produktionszeit und die Arbeitskosten senken. Daher wird das alternde Phänomen der Pasta -Lebensmittel effektiv gehemmt, und die Wirkung der Verlängerung der Haltbarkeit des Produkts wird erreicht. Daher wird vor allem in Europa, Amerika, Japan und anderen Ländern ein gefrorener Teig in Weißbrot (Brot), französischem süßem Brot (französisches süßes Brot), kleiner Muffin (Muffin), Brötchen (Brötchen), französisches Baguette (- Stick), Kekse und gefrorenen verwendet

Kuchen und andere Nudelprodukte haben unterschiedliche Anwendungsgrade [26-27]. Laut unvollständigen Statistiken verwendeten 80% der Bäckereien in den Vereinigten Staaten gefrorener Teig. 50% der Bäckereien in Japan verwendeten ebenfalls gefrorene Teig. 20. Jahrhundert

In den neunziger Jahren wurde in China gefrorene Teigverarbeitungstechnologie eingeführt. Mit der kontinuierlichen Entwicklung von Wissenschaft und Technologie und der kontinuierlichen Verbesserung des Lebensstandards der Menschen hat die gefrorene Teigtechnologie umfassende Entwicklungsaussichten und enormen Entwicklungsraum

1.1.4Probleme und Herausforderungen des gefrorenen Teigs

Die gefrorene Teigtechnologie bietet zweifellos eine praktikable Idee für die industrialisierte Produktion traditioneller chinesischer Lebensmittel wie gedämpftes Brot. Diese Verarbeitungstechnologie hat jedoch immer noch einige Mängel, insbesondere unter dem Zustand einer längeren Gefrierzeit, das Endprodukt hat eine längere Beweiszeit, ein geringes Spezialvolumen, eine höhere Härte, den Wasserverlust, einen schlechten Geschmack, einen verringerten Geschmack und eine Qualitätsverschlechterung. Darüber hinaus aufgrund des Einfrierens

Der Teig ist ein Mehrkomponenten (Feuchtigkeit, Protein, Stärke, Mikroorganismen usw.), Mehrphasen (Feststoff, Flüssigkeit, Gas), Multiskala (Makromoleküle, kleine Moleküle), Multi-Schnitt-Face (Feststoff-Gas-Schnittstelle, Flüssiggas-Schnittstelle), solide-linde.

Die meisten Studien haben gezeigt, dass die Bildung und das Wachstum von Eiskristallen in gefrorenen Lebensmitteln ein wichtiger Faktor sind, der zur Verschlechterung der Produktqualität führt [291]. Eiskristalle verringern nicht nur die Überlebensrate von Hefe, sondern auch die Glutenfestigkeit, beeinflussen die Stärkekristallinität und die Gelstruktur und beschädigen die Hefezellen und füllen den reduzierenden Glutathion frei, wodurch die Gashaltekapazität von Gluten weiter reduziert wird. Darüber hinaus können im Fall von gefrorener Lagerung die Temperaturschwankungen aufgrund der Rekristallisation zu Eiskristallen wachsen [30]. Daher ist der Schlüssel zur Lösung der oben genannten Probleme die nachteiligen Auswirkungen von Eiskristallbildung und -wachstum auf Stärke, Gluten und Hefe, und es ist auch ein heißes Forschungsfeld und eine heiße Richtung. In den letzten zehn Jahren haben sich viele Forscher an dieser Arbeit beschäftigt und einige fruchtbare Forschungsergebnisse erzielt. Es gibt jedoch noch einige Lücken und einige ungelöste und kontroverse Probleme in diesem Bereich, die weiter untersucht werden müssen, wie beispielsweise:

a) Wie man die Qualitätsverschlechterung des gefrorenen Teigs mit der Verlängerung der gefrorenen Speicherzeit einschränkt, insbesondere wie man den Einfluss der Bildung und des Wachstums von Eiskristallen auf die Struktur und Eigenschaften der drei Hauptkomponenten des Teigs (Stärke, Gluten und Hefe) steuert, ist immer noch ein Problem. Hotspots und grundlegende Themen in diesem Forschungsbereich;

b) da es bestimmte Unterschiede in der Verarbeitung und Produktionstechnologie und der Formel verschiedener Mehlprodukte gibt, mangelt es immer noch an der Entwicklung der entsprechenden speziellen gefrorenen Teig in Kombination mit verschiedenen Produkttypen.

c) Erweitern Sie, optimieren und verwenden Sie neue Impanien der gefrorenen Teigqualität, was der Optimierung der Produktionsunternehmen und der Innovation und Kostenkontrolle der Produkttypen förderlich ist. Gegenwärtig muss es noch weiter gestärkt und erweitert werden.

d) Die Auswirkung von Hydrokolloiden auf die Qualitätsverbesserung gefrorener Teigprodukte und die damit verbundenen Mechanismen müssen noch weiter untersucht und systematisch erklärt werden.

1.1.5 Erforschungsstatus des gefrorenen Teigs

Angesichts der oben genannten Probleme und Herausforderungen des gefrorenen Teigs, der langfristigen innovativen Forschung zur Anwendung von gefrorener Teigtechnologie, der Qualitätskontrolle und Verbesserung von gefrorenen Teigprodukten und dem damit verbundenen Mechanismus der Veränderungen in der Struktur und den Eigenschaften von Materialkomponenten in der Frozen-Teig-System und der Qualitätskräftigkeit ist ein heißes Problem auf dem Gebiet der Frequen-Teig-Forschung in der Erforschung der Freen-Teig-Forschung. Insbesondere konzentrieren sich die wichtigsten inländischen und ausländischen Forschungen in den letzten Jahren hauptsächlich auf die folgenden Punkte:

Die Veränderungen in der Struktur und den Eigenschaften von gefrorenem Teig mit der Verlängerung der Gefrierdauerzeit, um die Gründe für die Verschlechterung der Produktqualität zu untersuchen, insbesondere die Wirkung der Eiskristallisation auf biologische Makromoleküle (Protein, Stärke usw.) beispielsweise Eiskristallisation. Bildung und Wachstum und seine Beziehung zum Wasserzustand und zur Verteilung; Änderungen der Weizenglutenproteinstruktur, Konformation und Eigenschaften [31]; Änderungen der Stärkestruktur und der Eigenschaften; Änderungen der Teigmikrostruktur und verwandten Eigenschaften usw. 361.

Studien haben gezeigt, dass die Hauptgründe für die Verschlechterung der Verarbeitungseigenschaften von gefrorenem Teig: 1) Während des Gefrierprozesses sind das Überleben von Hefe und seine Fermentationsaktivität signifikant verringert; 2) Die kontinuierliche und vollständige Netzwerkstruktur des Teigs wird zerstört, was zur Lufthaltekapazität des Teigs führt. und die strukturelle Stärke ist stark reduziert.

Ii. Optimierung des gefrorenen Teigproduktionsprozesses, gefrorener Speicherbedingungen und der Formel. Während der Herstellung von gefrorenem Teig, Temperaturkontrolle, Proofungsbedingungen, Behandlung vor dem Einfrieren, Einfrierrate, Gefrierbedingungen, Feuchtigkeitsgehalt, Glutenproteingehalt und Auftauungsmethoden beeinflussen alle die Verarbeitungseigenschaften von gefrorenem Teig [37]. Im Allgemeinen erzeugen höhere Gefrierraten Eiskristalle, die kleiner und gleichmäßiger verteilt sind, während niedrigere Gefrierraten größere Eiskristalle produzieren, die nicht gleichmäßig verteilt sind. Darüber hinaus kann eine niedrigere Einfriertemperatur sogar unter der Glasübergangstemperatur (CTA) ihre Qualität effektiv aufrechterhalten, die Kosten sind jedoch höher und die tatsächlichen Produktions- und Kaltkettentransporttemperaturen sind normalerweise gering. Darüber hinaus wird die Fluktuation der Gefrierentemperatur zu einer Rekristallisation führen, die die Qualität des Teigs beeinflusst.

III. Verwenden von Zusatzstoffen zur Verbesserung der Produktqualität von gefrorenem Teig. Um die Produktqualität des gefrorenen Teigs zu verbessern, haben viele Forscher Erkundungen aus verschiedenen Perspektiven vorgenommen, beispielsweise die Tieftemperaturtoleranz von Materialkomponenten in gefrorenen Teig unter Verwendung von Zusatzstoffen zur Aufrechterhaltung der Stabilität der Teignetzwerkstruktur [45.56] usw. Die Verwendung von Additativen ist eine wirksame und breit verwendete Methode. Zu den hauptsächlich i) Enzympräparaten wie Transglutaminase, o [. Amylase; ii) Emulgatoren wie Monoglycerid Stearat, Datem, SSL, CSL, Datem usw.; iii) Antioxidantien, Ascorbinsäure usw.; iv) Polysaccharid -Hydrokolloide wie Guargummi, gelbes Originalgum, Kaugummi -Arabisch, Konjac -Kaugummi, Natriumalginat usw.; v) Andere funktionelle Substanzen wie Xu und A1. (2009) fügten Eisstrukturproteinen unter Gefrierbedingungen zu einer nassen Glutenmasse hinzu und untersuchten seinen schützenden Effekt und den Mechanismus auf die Struktur und Funktion des Glutenproteins [Y71.

Ⅳ. Züchtung von Frostschutzhefe und Anwendung von neuem Hefe-Frostschutzmittel [58-59]. Sasano et al. (2013) erhielten durch Hybridisierung und Rekombination zwischen verschiedenen Stämmen [60-61], und S11i, Yu & Lee (2013) untersuchten ein biogenes Eis, das aus Erwinia-Herbikanern stammen, um die Fermentation der Lebensfähigkeit der Hecken, die aus den Gefrierhöfen abgeleitet wurden [62J, zu schützen, ein biogener Eiskernmittel, durch Hybridisierung und Rekombination [60-61].

1.1.6 Anwendung von Hydrokolloiden in gefrorener Teigqualitätsverbesserung

Die chemische Natur von Hydrokolloid ist ein Polysaccharid, das aus Monosacchariden (Glukose, Rhamnose, Arabinose, Mannose usw.) bis 0 besteht [. 1-4. Glycosidische Bindung oder/und a. 1-"6. Glycosidische Bindung oder B. 1-4. Glycosidische Bindung und 0 [.1-3. Die durch die Kondensation der Glycosidikbindung gebildete hohe molekulare organische Verbindung hat eine reichhaltige Sorte und kann ungefähr unterteilt in: ① Cellulose-Derivate, wie Methylose (mc), wie Klosel (cmc), wie Klosel (cmc) (CMC), wie Klotze (CMC) (CMC), wie Klosel, wie Klosel, wie Klosel (CMC) (CMC), wie Klotze (CMC) (CMC), wie Klotze (CMC) (CMC), wie Klotze, wie Klotze (CMC) (CMC); Kaugummi, Gaugummi, Kaugummi; Daher gibt die Zugabe von hydrophilen Kolloiden viele Funktionen, Eigenschaften und Eigenschaften von Hydrokolloiden in engem Zusammenhang mit der Wechselwirkung zwischen Polysacchariden und Wasser und anderen makromolekularen Substanzen. Wang Xin et al. (2007) untersuchten den Effekt der Zugabe von Algen -Polysacchariden und Gelatine auf die Glasübergangstemperatur des Teigs [631. Wang Yusheng et al. (2013) waren der Ansicht, dass die Zugabe einer Vielzahl einer Vielzahl von hydrophilen Kolloiden den Teigfluss erheblich verändern kann. Ändern Sie die Eigenschaften, verbessern Sie die Zugfestigkeit des Teigs, verbessern Sie die Elastizität des Teigs, verringern Sie jedoch die Erweiterbarkeit des Teigs [Löschen.

1.1.7Hydroxypropylmethylcellulose (Hydroxypropylmethylcellulose, I-IPMC)

Hydroxypropylmethylcellulose (Hydroxypropylmethylcellulose, HPMC) ist ein natürlich vorkommendes Cellulose -Derivat, das durch Hydroxypropyl gebildet wird, und Methyl, das das Hydroxyl an der Cellulose -Seitenkette teilweise ersetzt [65] (Abb. 1. 1). Die United States Pharmacopeia (United States Pharmacopeia) unterteilt HPMC in drei Kategorien gemäß dem Differenz des Grads der chemischen Substitution in der Seitenkette von HPMC und dem Grad der molekularen Polymerisation: E (Hypromellose 2910), F (Hypromellose 2906) und K (Hypromellose 2208).

Aufgrund der Existenz von Wasserstoffbrückenbindungen in der linearen molekularen Kette und der kristallinen Struktur weist Cellulose eine schlechte Wasserlöslichkeit auf, die auch den Anwendungsbereich einschränkt. Das Vorhandensein von Substituenten auf der Seitenkette von HPMC bricht jedoch die intramolekularen Wasserstoffbrückenbindungen und macht sie hydrophiler [66L], was in Wasser schnell anschwellen und eine stabile dicke kolloidale Dispersion bei niedrigen Temperaturen bilden kann. Als hydrophiles Colloid auf Zellulose-Derivat basierendem Colloid wurde HPMC in den Bereichen Materialien, Papierherstellung, Textilien, Kosmetika, Pharmazeutika und Lebensmittel häufig verwendet [6 71]. Insbesondere wird HPMC aufgrund seiner einzigartigen reversiblen thermellelligen Eigenschaften häufig als Kapselkomponente für kontrollierte Freisetzungsmedikamente verwendet. In Lebensmitteln wird HPMC auch als Tensid verwendet, Verdicker, Emulgatoren, Stabilisatoren usw. und spielen eine Rolle bei der Verbesserung der Qualität verwandter Produkte und der Realisierung spezifischer Funktionen. Beispielsweise kann die Zugabe von HPMC die Gelatinisierungseigenschaften von Stärke verändern und die Gelstärke von Stärkepaste verringern. , HPMC kann den Feuchtigkeitsverlust in Lebensmitteln verringern, die Härte des Brotkerns verringern und die Alterung von Brot effektiv hemmen.

Obwohl HPMC bis zu einem gewissen Grad in Pasta verwendet wurde, wird es hauptsächlich als Anti-Agent-Wirkstoff- und Wasserretingmittel für Brot usw. verwendet, das das Produktspezifische Volumen, die Textureigenschaften und die Verlängerung der Haltbarkeitsdauer verbessern kann [71.74]. Im Vergleich zu hydrophilen Kolloiden wie Guargummi, Xanthan Gum und Natriumalginat [75-771] gibt es jedoch nicht viele Studien zur Anwendung von HPMC in gefrorenem Teig, unabhängig davon, ob es die Qualität von gedämpftem Brot verbessern kann, das aus gefrorenem Teig verarbeitet wird. Es gibt immer noch einen Mangel an relevanten Berichten über seine Auswirkungen.

1.2 Erforschungszweck und Bedeutung

Gegenwärtig befinden sich die Anwendung und die großflächige Produktion der Frozen-Teigverarbeitungstechnologie in meinem Land insgesamt noch in der Entwicklungsphase. Gleichzeitig gibt es bestimmte Fallstricke und Mängel im gefrorenen Teig selbst. Diese umfassenden Faktoren beschränken zweifellos die weitere Anwendung und Förderung von gefrorenem Teig. Auf der anderen Seite bedeutet dies auch, dass die Anwendung von gefrorenem Teig ein großes Potenzial und umfassende Aussichten hat, insbesondere aus der Sicht der Kombination gefrorener Teigtechnologie mit der industrialisierten Produktion traditioneller chinesischer Nudeln (nicht) fermentierte Grundnahrungsmittel, um mehr Produkte zu entwickeln, die den Anforderungen chinesischer Bewohner entsprechen. Es ist von praktischer Bedeutung, die Qualität des gefrorenen Teigs auf der Grundlage der Merkmale des chinesischen Gebäcks und der Ernährungsgewohnheiten zu verbessern, und eignet sich für die Verarbeitungsmerkmale des chinesischen Gebäcks.

Genau deshalb fehlt die relevante Anwendungsforschung von HPMC in chinesischen Nudeln noch relativ. Der Zweck dieses Experiments besteht daher darin, die Anwendung von HPMC auf gefrorene Teig zu erweitern und die Verbesserung der gefrorenen Teigverarbeitung durch HPMC durch die Bewertung der gedämpften Brotqualität zu bestimmen. Darüber hinaus wurde HPMC zu den drei Hauptkomponenten des Teigs (Weizenprotein, Stärke und Hefeflüssigkeit) gegeben, und die Wirkung von HPMC auf die Struktur und Eigenschaften von Weizenprotein, Stärke und Hefe wurde systematisch untersucht. Und erklären seine damit verbundenen Mechanismusprobleme, um einen neuen praktikablen Weg für die Qualitätsverbesserung des gefrorenen Teigs zu bieten, um den Anwendungsbereich von HPMC im Lebensmittelfeld zu erweitern und theoretische Unterstützung für die tatsächliche Produktion von gefrorenem Teig für die Herstellung gedämpfter Brot zu bieten.

1.3Der Hauptinhalt der Studie

Es wird allgemein angenommen, dass Teig ein typisches komplexes System mit weichen Materie ist, das die Eigenschaften von Mehrkomponenten, Mehrgräbchen, Mehrphasen und Mehrkomponenten mit mehreren Größen versorgt.

Auswirkungen von Additionsmenge und gefrorener Speicherzeit auf die Struktur und Eigenschaften von gefrorenem Teig, die Qualität von gefrorenen Teigprodukten (gedämpftes Brot), die Struktur und die Eigenschaften von Weizengluten, die Struktur und Eigenschaften von Weizenstärke und die Fermentationsaktivität von Hefe. Basierend auf den obigen Überlegungen wurde das folgende experimentelle Design in diesem Forschungsthema vorgenommen:

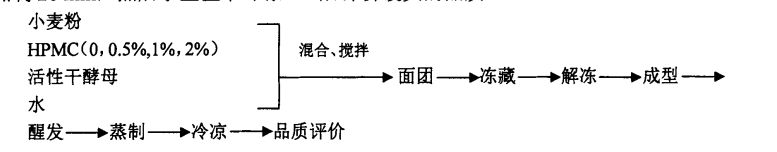

1) Wählen Sie einen neuen Typ von hydrophilem Kolloid, Hydroxypropylmethylcellulose (HPMC) als Additiv, und untersuchen Sie die Additionsmenge von HPMC unter verschiedenen Gefrierzeiten (0, 15, 30, 60 Tagen; gleich) Bedingungen. (0%, 0.5%, 1%, 2%; the same below) on the rheological properties and microstructure of frozen dough, as well as on the quality of the dough product - steamed bread (including the specific volume of steamed bread) , texture), investigate the effect of adding HPMC to the frozen dough on the processing properties of the dough and the quality of steamed bread, and evaluate the improvement effect of HPMC on the Verarbeitungseigenschaften des gefrorenen Teigs;

2) Aus Sicht des Verbesserungsmechanismus wurden die Auswirkungen verschiedener HPMC -Additionen auf die rheologischen Eigenschaften der Nassglutenmasse, des Übergangs des Wasserzustands sowie der Struktur und Eigenschaften von Weizengluten unter verschiedenen Bedingungen für den Einfrieren untersucht.

3) Aus Sicht des Verbesserungsmechanismus wurden die Auswirkungen verschiedener HPMC -Additionen auf die Gelatinisierungseigenschaften, die Geleigenschaften, die Kristallisationseigenschaften und die thermodynamischen Eigenschaften von Stärke unter verschiedenen Gefrierdauerzeitbedingungen untersucht.

4) Aus Sicht des Verbesserungsmechanismus wurden die Auswirkungen verschiedener HPMC -Additions auf die Fermentationsaktivität, die Überlebensrate und der extrazelluläre Glutathiongehalt der Hefe unter verschiedenen Gefrierdeicherzeitbedingungen untersucht.

Kapitel 2 Auswirkungen von I-IPMC-Addition auf gefrorene Teigverarbeitungseigenschaften und gedämpfter Brotqualität

2.1 Einführung

Im Allgemeinen umfasst die materielle Zusammensetzung des Teigs, die zur Herstellung fermentierter Mehlprodukte verwendet wird, hauptsächlich biologische makromolekulare Substanzen (Stärke, Protein), anorganisches Wasser und Hefe von Organismen und wird nach Hydratation, Kreuzverbindung und Wechselwirkung gebildet. Es wurde ein stabiles und komplexes Materialsystem mit einer speziellen Struktur entwickelt. Zahlreiche Studien haben gezeigt, dass die Eigenschaften des Teigs einen erheblichen Einfluss auf die Qualität des Endprodukts haben. Daher ist die Optimierung der Compoundierung, um das spezifische Produkt zu erfüllen, und es ist eine Forschungsrichtung zur Verbesserung der Teigformulierung und -technologie der Qualität des Produkts oder der Nahrungsmittel zur Verwendung; Andererseits ist es auch ein wichtiges Forschungsproblem, die Eigenschaften der Teigverarbeitung und -erhaltung zu verbessern oder zu verbessern, um die Qualität des Produkts zu gewährleisten oder zu verbessern.

Wie in der Einführung erwähnt, sind HPMC zu einem Teigsystem und die Untersuchung seiner Auswirkungen auf Teigeigenschaften (Farin, Dehnung, Rheologie usw.) und die Endproduktqualität zwei eng verwandte Studien.

Daher erfolgt dieses experimentelle Design hauptsächlich aus zwei Aspekten: die Auswirkung der HPMC -Addition auf die Eigenschaften des gefrorenen Teigsystems und die Auswirkung auf die Qualität von gedämpften Brotprodukten.

2.2 Experimentelle Materialien und Methoden

2.2.1 Experimentelle Materialien

Zhongyu Weizenmehl Binzhou Zhongyu Food Co., Ltd.; Angel Active Dry Hefe Angel Hefe Co., Ltd.; HPMC (Methylsubstitutionsgrad von 28%.30%, Hydroxypropylsubstitutionsgrad von 7%.12%) Aladdin (Shanghai) Chemical Reagent Company; Alle in diesem Experiment verwendeten chemischen Reagenzien sind analytisch.

2.2.2 Experimentelle Instrumente und Ausrüstung

Instrument- und Ausrüstungsname

BPS. 500cl konstante Temperatur- und Feuchtigkeitsbox

Ta-oxt plus physischer Eigenschaftstester

BSAL24S Electronic Analytical Balance

DHG. 9070a Explosionstrocknungsofen

Sm. 986er Teigmischer

C21. KT2134 -Induktionskocher

Pulvermesser. E

Erweiterungsometer. E

Entdeckung R3 Rotations -Rheometer

Q200 Differential -Scan -Kalorimeter

Fd. 1b. 50 Vakuum -Gefriertrockner

SX2.4.10 Muffelofen

Kjellee TM 8400 Automatisch Kjeldahl Stickstoffanalysator

Hersteller

Shanghai Yiheng Scientific Instrument Co., Ltd.

STAB Micro Systems, Großbritannien

Sartorius, Deutschland

Shanghai Yiheng Scientific Instrument Co., Ltd.

Top Kitchen Appliance Technology Co., Ltd.

Guangdong Minea Life Appliance Manufacturing Co., Ltd.

Brabender, Deutschland

Brabender, Deutschland

American TA Company

American TA Company

Peking Bo yi Kang Experimental Instrument Co., Ltd.

Huang Shi Heng Feng Medical Equipment Co., Ltd.

Dänische Foss Company

2.2.3 Experimentelle Methode

2.2.3.1 Bestimmung der Grundkomponenten von Mehl

Nach GB 50093.2010 bestimmen GB 5009.5-2010, GB/T 5009.9.2008, GB50094.2010T78-81] die Grundkomponenten von Weizenmehl-Feuchtigkeit, Protein, Stärke und Asche.

2.2.3.2 Bestimmung der blühenden Teigeigenschaften

Gemäß der Referenzmethode GB/T 14614.2006 Bestimmung der Farinaceous -Eigenschaften von Teig [821.

2.2.3.3 Bestimmung der Zugeigenschaften von Teig

Bestimmung der Zugeigenschaften von Teig nach GB/T 14615.2006 [831.

2.2.3.4 Produktion von gefrorenem Teig

Siehe den Teigherstellungsprozess von GB/T 17320.1998 [84]. Wiegen Sie 450 g Mehl und 5 g aktiver trockener Hefe in die Schüssel des Teigmischeres, rühren Sie bei niedriger Geschwindigkeit, um die beiden zu mischen, und geben Sie dann 245 ml Niedertemperatur (destilliertes Wasser (vorgeführt im Kühlschrank vor gelagertem Kühlschrank) bei 4 ° C 24 Stunden, bis die Aktivität von Hefe zunächst bei niedriger Geschwindigkeit bei einem mittleren Geschwindigkeit bei mittlerer Geschwindigkeit bei mittlerer Geschwindigkeit. Wenn Sie mit mittlerer Geschwindigkeit bis zum Teilen mit mittlerer Geschwindigkeit die Aktivität von Tith / Dough auf den Dough und bei mittlerer Geschwindigkeit haben. Wenn Sie sich auf den Titeln mit dem Teilen mit dem Dough und einem Titel mit einem Titel bis hin. Wenn Sie sich auf den Titeln befinden. Wenn Sie sich auf den Titeln auf den Teilen von 1 min bis hin. Wenn Sie sich auf den Titel mit einer Dough und einem Titel mit einem Dough und dem Teilen von Dough. Portion, es in eine zylindrische Form kneten, dann mit einem Reißverschlussbeutel abverdichten und in 18 ° C für 15, 30 und 60 Tage einfrieren. Gruppe.

2.2.3.5 Bestimmung der rheologischen Eigenschaften von Teig

Nehmen Sie die Teigproben nach der entsprechenden Gefrierzeit heraus, legen Sie sie 4 h in einen Kühlschrank bei 4 ° C und legen Sie sie dann bei Raumtemperatur, bis die Teigproben vollständig geschmolzen sind. Die Probenverarbeitungsmethode gilt auch für den experimentellen Teil von 2.3.6.

Eine Probe (ca. 2 g) des zentralen Teils des teilweise geschmolzenen Teigs wurde geschnitten und auf die untere Platte des Rheometers (Entdeckung R3) gelegt. Zunächst wurde die Probe einem dynamischen Dehnungsscanning unterzogen. Die spezifischen experimentellen Parameter wurden wie folgt eingestellt: Eine parallele Platte mit einem Durchmesser von 40 mM wurde verwendet, die Lücke wurde auf 1000 ml eingestellt, die Temperatur betrug 25 ° C und der Scanbereich 0,01%. 100%beträgt die Probenruhe 10 min und die Frequenz ist auf 1 Hz eingestellt. Die lineare Viskoelastizitätsregion (LVR) der getesteten Proben wurde durch Dehnungsscannen bestimmt. Dann wurde die Probe einem dynamischen Frequenz -Sweep ausgesetzt, und die spezifischen Parameter wurden wie folgt festgelegt: Der Dehnungswert betrug 0,5% (im LVR -Bereich), die Ruhezeit, die verwendete Miature, der Abstand und die Temperatur stimmten alle mit den Einstellungen der Dehnungsweiterungsparameter überein. Fünf Datenpunkte (Diagramme) wurden in der Rheologiekurve für jede 10-fache Anstieg der Frequenz (Linearmodus) aufgezeichnet. Nach jeder Klemmdepression wurde die überschüssige Probe vorsichtig mit einer Klinge abgeschafft, und eine Schicht Paraffinöl wurde auf den Rand der Probe aufgetragen, um Wasserverlust während des Experiments zu verhindern. Jede Probe wurde dreimal wiederholt.

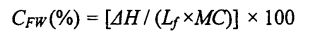

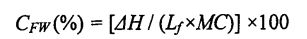

2.2.3.6 Inhalt des eisigen Wassers (Gehalt an gefrorenem Wasser, CF interne Bestimmung) im Teig

Wiegen Sie eine Probe von etwa 15 mg des zentralen Teils des voll geschmolzenen Teigs, versiegeln Sie ihn in einem Aluminium -Tiegel (geeignet für flüssige Proben) und messen Sie sie mit einer differentiellen Scankalorimetrie (DSC). Die spezifischen Programmparameter werden festgelegt. Wie folgt: Erst 5 min bei 20 ° C und dann auf 0,30 ° C mit einer Geschwindigkeit von 10 "c/min fallen, 10 Minuten lang auf 25 ° C steigen und schließlich mit einer Geschwindigkeit von 5" c/min, das Spülgas steigt (N2) und seine Flussrate 50 ml/min. Unter Verwendung des leeren Aluminium -Tiegels als Referenz wurde die erhaltene DSC -Kurve unter Verwendung der Analyse -Software Universal Analysis 2000 analysiert, und die Schmelzenthalpie (Tag) des Eiskristalls wurde durch Integration des Peaks bei etwa 0 ° C erhalten. Der gefrierbare Wassergehalt (CFW) wird durch die folgende Formel [85.86] berechnet:

Unter ihnen repräsentiert 厶 die latente Wärme der Feuchtigkeit, und sein Wert beträgt 334 J Dan; MC (Gesamtfeuchtigkeitsgehalt) repräsentiert den Gesamtfeuchtigkeitsgehalt im Teig (gemessen nach GB 50093.2010T78]). Jede Probe wurde dreimal wiederholt.

2.2.3.7 gedämpfte Brotproduktion

Nach der entsprechenden Gefrierzeit wurde der gefrorene Teig herausgenommen, zuerst 4 h in einem 4 ° C -Kühlschrank äquilibriert und dann bei Raumtemperatur platziert, bis der gefrorene Teig vollständig aufgetaut war. Teilen Sie den Teig in etwa 70 Gramm pro Abschnitt, kneten Sie ihn in Form und legen Sie ihn dann in eine konstante Temperatur- und Feuchtigkeitsbox und beweisen Sie ihn 60 Minuten bei 30 ° C und eine relative Luftfeuchtigkeit von 85%. Nach dem Beweis 20 min dämpfen und dann 1 h bei Raumtemperatur abkühlen lassen, um die Qualität von gedämpftem Brot zu bewerten.

2.2.3.8 Bewertung von gedämpfter Brotqualität

(1) Bestimmung des spezifischen Volumens an gedämpftem Brot

Gemäß GB/T 20981.2007 [871 wurde das Rapse -Verschiebungsmethode verwendet, um das Volumen (Arbeiten) der gedämpften Brötchen zu messen, und die Masse (m) der gedämpften Brötchen wurde unter Verwendung eines elektronischen Gleichgewichts gemessen. Jede Probe wurde dreimal wiederholt.

Dampfbrotspezifisches Volumen (cm3 / g) = gedämpftes Brotvolumen (CM3) / gedämpfte Brotmasse (g)

(2) Bestimmung der Textureigenschaften von gedämpftem Brotkern

Siehe Methode von SIM, Noor Aziah, Cheng (2011) [88] mit geringfügigen Modifikationen. Eine 20 -fache 20 x 20 mn'13 -Kernprobe des gedämpften Brotes wurde aus dem zentralen Bereich des gedämpften Brotes geschnitten, und die TPA (Texturprofilanalyse) des gedämpften Brotes wurde von einem physischen Eigenschaftstester gemessen. Spezifische Parameter: Die Sonde beträgt P/100, die Vorvermessungsrate beträgt 1 mm/s, die mittlere Messrate beträgt 1 mm/s, die Nachversuche beträgt 1 mm/s, die Komprimierungsdeformationsvariable beträgt 50%und der Zeitintervall zwischen zwei Kompressionen 30 s, der Triggerkraft beträgt 5 g. Jede Probe wurde 6 Mal wiederholt.

2.2.3.9 Datenverarbeitung

Alle Experimente wurden mindestens dreimal wiederholt, sofern nicht anders angegeben, und die experimentellen Ergebnisse wurden als Mittelwert (Mittelwert) ± Standardabweichung (Standardabweichung) ausgedrückt. Die SPSS -Statistik 19 wurde zur Varianzanalyse (Varianzanalyse, ANOVA) verwendet, und das Signifikanzniveau war O. 05; Verwenden Sie Origin 8.0, um relevante Diagramme zu zeichnen.

2.3 Experimentelle Ergebnisse und Diskussion

2.3.1 Basiszusammensetzungsindex von Weizenmehl

Tab 2 .1 Inhalt des elementaren Bestandteils von Weizenmehl

2.3.2 Die Wirkung der I-IPMC-Addition auf die farinaceous-Eigenschaften von Teig

Wie in Tabelle 2.2 gezeigt, stieg die Wasseraufnahme von Teig mit zunehmender HPMC -Addition signifikant von 58,10% (ohne Hinzufügen von HPMC -Teig) auf 60,60% (Zugabe von 2% HPMC -Teig). Zusätzlich verbesserte die Zugabe von HPMC die Teigstabilitätszeit von 10,2 min (leer) auf 12,2 min (2% HPMC hinzugefügt). Mit der Zunahme der HPMC -Addition nahm sowohl der Teigbildungszeit als auch der Teigschwächungsgrad signifikant ab, von der leeren Teigbildungszeit von 2,10 min und dem Schwächungsgrad von 55,0 Fu bis hin zur Zugabe von 2% HPMC.

Da HPMC eine starke Wasserretention und Wasserhalterkapazität aufweist und saugfähiger ist als Weizenstärke und Weizengluten [8 "01, verbessert die Zugabe von HPMC die Wasserabsorptionsrate des Teigs. Der Teigbildungszeit ist, wenn die Teigkonsistenz 500 erreicht. Die Zeit, die für FU erforderlich ist, wob Der Teig. HPMC kann eine Rolle bei der Stabilisierung der Konsistenz des Teigs spielen.

HINWEIS: Verschiedene Superscript -Kleinbuchstaben in derselben Spalte geben einen signifikanten Unterschied an (p <0,05)

2.3.3 Effekt der HPMC -Addition auf die Teig -Zugeigenschaften

Die Zugeigenschaften des Teigs können die Verarbeitungseigenschaften des Teigs nach dem Nachweis besser widerspiegeln, einschließlich der Erweiterbarkeit, des Zugwiderstands und des Dehnungsverhältnisses des Teigs. Die Zugeigenschaften des Teigs werden auf die Ausdehnung der Gluteninmoleküle in der Teigvergehrbarkeit zurückgeführt, da die Vernetzung von Gluteninmolekülketten die Elastizität des Teigs bestimmt [921]. Teronia, Smith (1987) [93] glaubte, dass die Dehnung von Polymeren von zwei chemischen kinetischen Prozessen abhängt, dh das Brechen sekundärer Bindungen zwischen molekularen Ketten und die Verformung von vernetzten molekularen Ketten. Wenn die Verformungsrate der molekularen Kette relativ niedrig ist, kann die molekulare Kette nicht ausreichend mit der Spannung fertig werden, die durch das Dehnen der molekularen Kette erzeugt wird, was wiederum zum Bruch der molekularen Kette führt, und die Verlängerung der Molekülkette ist ebenfalls kurz. Nur wenn die Verformungsrate der molekularen Kette sicherstellen kann, dass die molekulare Kette schnell und ausreichend deformiert werden kann und die kovalenten Bindungsknoten in der molekularen Kette nicht gebrochen werden, kann die Dehnung des Polymers erhöht werden. Durch die Änderung des Verformungs- und Dehnungsverhaltens der Gluten -Proteinkette wirkt sich daher die Zugeigenschaften des Teigs aus [92].

Tabelle 2.3 listet die Auswirkungen verschiedener Mengen an HPMC (O, 0,5%, 1%und 2%) und unterschiedlichen Nachweisen von 1'9 (45 min, 90 min und 135 min) auf die Teig -Zugeigenschaften (Energie, Dehnungswiderstand, maximaler Dehnungswiderstand, Dehnungsverhältnis und maximales Dehnungsverhältnis) auf. Die experimentellen Ergebnisse zeigen, dass die Zugeigenschaften aller Teigproben mit der Verlängerung der Proof -Zeit mit Ausnahme der Dehnung zunehmen, die mit der Verlängerung der Proof -Zeit abnimmt. Für den Energiewert stieg von 0 bis 90 min der Energiewert des Restes der Teigproben mit Ausnahme der Zugabe von 1% HPMC und dem Energiewert aller Teigproben allmählich an. Es gab keine signifikanten Änderungen. Dies zeigt, dass die Netzwerkstruktur des Teigs (Vernetzung zwischen molekularen Ketten) vollständig gebildet wird, wenn die Beweiszeit 90 min beträgt. Daher wird die Nachweiszeit weiter verlängert und es gibt keinen signifikanten Unterschied im Energiewert. Gleichzeitig kann dies auch eine Referenz für die Bestimmung der Beweiszeit des Teigs liefern. Wenn sich die Beweiszeit verlängert, werden mehr sekundäre Bindungen zwischen molekularen Ketten gebildet, und die molekularen Ketten sind enger vernetzt, sodass der Zugwiderstand und der maximale Zugwiderstand allmählich zunehmen. Gleichzeitig nahm die Verformungsrate der molekularen Ketten auch mit zunehmender sekundärer Bindungen zwischen molekularen Ketten und der engeren Vernetzung molekularer Ketten ab, was zur Abnahme der Dehnung des Teigs mit der übermäßigen Ausdehnung der Beweiszeit führte. Die Zunahme des Zugwiderstands/des maximalen Zugwiderstands und der Abnahme der Dehnung führte zu einer Zunahme des Zug-/Maximal -Zugverhältnisses.

Die Zugabe von HPMC kann jedoch den obigen Trend effektiv unterdrücken und die Zugeigenschaften des Teigs verändern. Mit der Zunahme der HPMC -Addition nahm der Zugwiderstand, der maximale Zugwiderstand und den Energiewert des Teigs entsprechend ab, während die Dehnung zunahm. Insbesondere, wenn die Beweiszeit 45 min betrug, nahm der Teig-Energiewert von 148,20-J: 5,80 J (leer) auf 129,70-J signifikant ab: 6,65 J (0,5% HPMC), 120,30 ± 8,84 J (1% HPMC addieren).

J (2% HPMC hinzugefügt). Gleichzeitig nahm der maximale Zugwiderstand des Teigs von 674,50-A: 34,58 BU (leer) auf 591,80-A: 5,87 BU (hinzugefügt 0,5% HPMC), 602,70 ± 16,40 BU (1% HPMC hinzu) und 515,40-A: 7,78 BU (2% HPMC hinzu). Die Dehnung des Teigs stieg jedoch von 154,75+7,57 MITI (leer) auf 164,70-A: 2,55 m/RL (addiert 0,5% HPMC), 162,90-A: 4,05 min (1% HPMC hinzugefügt) und 1 67,20-A: 1,98 min (2% HPMC). Dies kann auf die Zunahme des Weichmacher-Wasser-Gehalts zurückzuführen sein, indem HPMC hinzugefügt wird, wodurch die Resistenz gegen die Verformung der Molekülkette des Glutenproteins verringert wird, oder die Wechselwirkung zwischen HPMC und dem Gluten-Protein-Molekularketten verändert sein Dehnungsverhalten, das sich wiederum beeinflusst. Das Endprodukt.

2.3.4 Auswirkungen der HPMC -Additionsmenge und der Einfrierdauerzeit auf die rheologischen Eigenschaften von Teig

Die rheologischen Eigenschaften von Teig sind ein wichtiger Aspekt der Teigeigenschaften, die die umfassenden Eigenschaften von Teig wie Viskoelastizität, Stabilität und Verarbeitungseigenschaften sowie die Änderungen der Eigenschaften während der Verarbeitung und Speicherung systematisch widerspiegeln können.

Abb. 2.1 Effekt der HPMC -Addition auf rheologische Eigenschaften von gefrorenem Teig

Abbildung 2.1 zeigt den Speichermodul (elastischer Modul, G ') und den Verlustmodul (viskoser Modul, G ") des Teigs mit unterschiedlichem HPMC -Gehalt von 0 Tagen auf 60 Tage. Die Ergebnisse zeigten, dass mit der Verlängerung der Einfrierdauerzeit die G' des Doughs, ohne HPMC zu addieren, erhöhte, während die Änderung von g" g ' /a q (g' erhöhte ". Dies kann auf die Tatsache zurückzuführen sein, dass die Netzwerkstruktur des Teigs durch Eiskristalle während des Einfrierens der Lagerung beschädigt wird, was seine strukturelle Festigkeit verringert und damit der elastische Modul erheblich abnimmt. Mit der Zunahme der HPMC -Addition nahm die Variation von G 'jedoch allmählich ab. Insbesondere, wenn die zusätzliche Menge an HPMC 2%betrug, war die Variation von G 'die kleinste. Dies zeigt, dass HPMC die Bildung von Eiskristallen und die Zunahme der Größe von Eiskristallen wirksam hemmen und dadurch die Schädigung der Teigstruktur verringert und die Strukturfestigkeit des Teigs aufrechterhalten wird. Darüber hinaus ist der G ' -Wert des Teigs größer als der von nassen Glutenteig, während der G -Wert des Teigs kleiner als der von Nasser Glutenteig ist, vor allem, weil der Teig eine große Menge an Stärke enthält, die auf der Gluten -Netzwerkstruktur adsorbiert und verteilt werden kann.

2.3.5 Auswirkungen der HPMC -Additionsmenge und der Gefrierdauerzeit auf den eisigen Wassergehalt (OW) in gefrorenem Teig

Nicht die gesamte Feuchtigkeit im Teig kann Eiskristalle bei einer bestimmten niedrigen Temperatur bilden, was mit dem Zustand der Feuchtigkeit (frei fließend, eingeschränkt, in Kombination mit anderen Substanzen usw.) und seiner Umgebung zusammenhängt. Gefrierbares Wasser ist das Wasser im Teig, das sich einer Phasenumwandlung unterziehen kann, um Eiskristalle bei niedrigen Temperaturen zu bilden. Die Menge an gefrorenem Wasser wirkt sich direkt auf die Anzahl, Größe und Verteilung der Eiskristallbildung aus. Darüber hinaus wird der gefrierbare Wassergehalt auch von Umgebungsänderungen wie der Erweiterung der Einfrierdauerzeit, der Schwankung der Einfrieren der Lagertemperatur und der Änderung der Materialienstruktur und den Eigenschaften der Materialien beeinflusst. Für den gefrorenen Teig ohne zugesetzte HPMC stieg das Q -Silizium mit der Verlängerung der Gefrierdauer signifikant von 32,48 ± 0,32% (gefrorener Speicher für 0 Tage) auf 39,13 ± 0,64% (gefrorene Lagerung für 0 Tage). Tibetaner für 60 Tage), die Erhöhungsrate betrug 20,47%. Nach 60 Tagen gefrorener Lagerung nahm jedoch die Zunahme der CFW mit zunehmender HPMC -Addition ab, gefolgt von 18,41%, 13,71%und 12,48%(Tabelle 2.4). Gleichzeitig nahm der O∥ des unfrozenen Teigs entsprechend mit der Zunahme der zugefügten HPMC-Menge von 32,48A-0,32% (ohne Hinzufügen von HPMC) auf 31,73 ± 0,20% ab. (Zugabe von 0,5% HPMC), 3 1,29+0,03% (Zugabe von 1% HPMC) und 30,44 ± 0,03% (Zugabe von 2% HPMC), hemmt den freien Wasserstrom und reduziert die Menge an Wasser, die gefroren werden kann. Während des Einfrierens der Lagerung und der Rekristallisation wird die Teigstruktur zerstört, so dass ein Teil des nicht gefrierbaren Wassers in ein eifriges Wasser umgewandelt wird, wodurch der Gehalt an eiskaltem Wasser erhöht wird. HPMC kann jedoch die Bildung und das Wachstum von Eiskristallen wirksam hemmen und die Stabilität der Teigstruktur schützen, wodurch die Zunahme des eisigen Wassergehalts wirksam hemmt. Dies steht im Einklang mit dem Änderungsgesetz des gefrorenen Wassergehalts im gefrorenen Feuchtglutenteig, aber da der Teig mehr Stärke enthält, ist der CFW -Wert kleiner als der durch den nassen Glutenteig bestimmte G∥ -Wert (Tabelle 3.2).

2.3.6 Auswirkungen von IIPMC -Addition und Gefrierzeit auf die Qualität von gedämpftem Brot

2.3.6.1 Einfluss der HPMC -Additionsmenge und der gefrorenen Speicherzeit auf ein bestimmtes Volumen von gedämpftem Brot

Das spezifische Volumen von gedämpftem Brot kann das Aussehen und die sensorische Qualität von gedämpftem Brot besser widerspiegeln. Je größer das spezifische Volumen des gedämpften Brotes ist, desto größer ist das Volumen des gedämpften Brotes derselben Qualität, und das spezifische Volumen hat einen gewissen Einfluss auf das Aussehen, die Farbe, die Textur und die sensorische Bewertung der Lebensmittel. Im Allgemeinen sind gedämpfte Brötchen mit einem größeren spezifischen Volumen in gewissem Maße auch bei den Verbrauchern beliebter.

Abb. 2.2 Effekt der HPMC -Addition und gefrorener Speicher auf ein bestimmtes Volumen des chinesischen gedämpften Brotes

Das spezifische Volumen von gedämpftem Brot kann das Aussehen und die sensorische Qualität von gedämpftem Brot besser widerspiegeln. Je größer das spezifische Volumen des gedämpften Brotes ist, desto größer ist das Volumen des gedämpften Brotes derselben Qualität, und das spezifische Volumen hat einen gewissen Einfluss auf das Aussehen, die Farbe, die Textur und die sensorische Bewertung der Lebensmittel. Im Allgemeinen sind gedämpfte Brötchen mit einem größeren spezifischen Volumen in gewissem Maße auch bei den Verbrauchern beliebter.

Das spezifische Volumen des gedämpften Brotes aus gefrorenem Teig nahm jedoch mit der Verlängerung der gefrorenen Lagerzeit ab. Unter ihnen betrug das spezifische Volumen des gedämpften Brotes aus dem gefrorenen Teig ohne Hinzufügen von HPMC 2,835 ± 0,064 cm3/g (gefrorene Lagerung). 0 Tage) bis 1,495 ± 0,070 cm3/g (gefrorener Speicher für 60 Tage); während das spezifische Volumen des gefrorenen Teigs mit 2% HPMC von 3,160 ± 0,041 cm3/g auf 2,160 ± 0,041 cm3/g fiel. 451 ± 0,033 cm3/g, daher nahm das spezifische Volumen des mit HPMC zugesetzten gefrorenen Teigs mit der Zunahme der zugesetzten Menge ab. Da das spezifische Volumen an gedämpftem Brot nicht nur von der Hefe -Fermentationsaktivität (Fermentationsgasproduktion) beeinflusst wird, hat die mittelschwere Gashaltekapazität der Teignetzwerkstruktur auch einen wichtigen Einfluss auf das spezifische Volumen des Endprodukts [96'9 zitiert. Die Messergebnisse der oben genannten rheologischen Eigenschaften zeigen, dass die Integrität und die strukturelle Festigkeit der Teignetzwerkstruktur während des Gefriervorlageprozesses zerstört werden und der Schadensgrad mit der Erweiterung der Einfriervorlage intensiviert wird. Während des Prozesses ist seine Gashaltekapazität schlecht, was wiederum zu einer Verringerung des spezifischen Volumens des gedämpften Brotes führt. Die Zugabe von HPMC kann jedoch die Integrität der Teignetzwerkstruktur effektiver schützen, sodass die Lufthalteeigenschaften des Teigs besser beibehalten werden, weshalb in O während der 60-tägigen gefrorenen Speicherdauer mit zunehmender HPMC-Addition das spezifische Volumen des entsprechenden gedämpften Brotes schrittweise abgenommen wurde.

2.3.6.2 Auswirkungen von HPMC -Additionsmenge und gefrorener Speicherzeit auf die Textureigenschaften von gedämpftem Brot

Der physische Eigentumstest von TPA (Texturprofilanalysen) kann die mechanischen Eigenschaften und die Qualität von Pasta -Lebensmitteln umfassend widerspiegeln, einschließlich Härte, Elastizität, Kohäsion, Kauen und Belastbarkeit. Abbildung 2.3 zeigt den Effekt der HPMC -Addition und der Gefrierzeit auf die Härte von gedämpftem Brot. Die Ergebnisse zeigen, dass für frische Teig ohne Einfrieren der Behandlung mit zunehmender HPMC -Addition die Härte von gedämpftem Brot erheblich zunimmt. verringerte sich von 355,55 ± 24,65 g (leere Probe) auf 310,48 ± 20,09 g (add O.5% hpmc), 258,06 ± 20,99 g (1% T-IPMC hinzufügen) und 215,29 + 13,37 g (2% HPMC hinzugefügt). Dies kann mit der Zunahme des spezifischen Volumens an gedämpftem Brot zusammenhängen. Darüber hinaus steigt die Federheit von gedämpftem Brot aus frischem Teig von 0,968 ± 0,006 (leer) auf 1 signifikant an, wie aus Abbildung 2.4 ersichtlich ist, da die Menge an HPMC erhöht wird. .020 ± 0,004 (0,5% hpmc hinzufügen), 1,073 ± 0,006 (1% I-IPMC hinzufügen) und 1,176 ± 0,003 (2% hpmc hinzufügen). Die Veränderungen der Härte und Elastizität von gedämpftem Brot zeigten, dass die Zugabe von HPMC die Qualität von gedämpftem Brot verbessern könnte. Dies steht im Einklang mit den Forschungsergebnissen von Rosell, Rojas, Benedito de Barber (2001) [95] und Barcenas, Rosell (2005) [Würmer], dh HPMC kann die Härte von Brot erheblich verringern und die Qualität des Brotes verbessern.

Abb. 2.3 Effekt der HPMC -Addition und gefrorener Speicher auf die Härte von chinesischem gedämpftem Brot

Andererseits nahm mit der Verlängerung der gefrorenen Lagerzeit des gefrorenen Teigs die Härte des von es hergestellten gedämpften Brotes signifikant zu (p <0,05), während die Elastizität signifikant abnahm (p <0,05). Die Härte von gedämpften Brötchen aus gefrorenem Teig ohne zugesetztes HPMC stieg jedoch von 358,267 ± 42,103 g (gefrorener Speicher für 0 Tage) auf 1092,014 ± 34,254 g (60 Tage lang gefrorene Lagerung);

Die Härte des gedämpften Brotes aus gefrorenem Teig mit 2% HPMC stieg von 208,233 ± 15,566 g (gefrorener Speicher für 0 Tage) auf 564,978 ± 82,849 g (60 Tage lang gefrorene Lagerung). Abb. 2.4 Wirkung der HPMC -Addition und gefrorener Lagerung auf die Federheit von chinesischem gedämpftem Brot in Bezug auf die Elastizität verringerte sich die Elastizität von gedämpftem Brot aus gefrorenem Teig ohne Zugabe von HPMC von 0,968 ± 0,006 (Einfrieren von 0 Tagen) auf 0,689 ± 0,022 (60 Tage lang); Gefroren mit 2% HPMC Die Elastizität der aus Teig bestehenden gedämpften Brötchen nahmen von 1,176 ± 0,003 (Einfrieren von 0 Tagen) auf 0,962 ± 0,003 (Einfrieren von 60 Tagen) ab. Offensichtlich nahm die Erhöhungsrate der Härte und die Abnahme der Elastizitätsrate mit der Erhöhung der zugesetzten Menge an HPMC im gefrorenen Teig während der gefrorenen Speicherperiode ab. Dies zeigt, dass die Zugabe von HPMC die Qualität von gedämpftem Brot effektiv verbessern kann. Darüber hinaus listet in Tabelle 2.5 die Auswirkungen der HPMC -Addition und der gefrorenen Speicherzeit auf andere Texturindizes von gedämpftem Brot aufgeführt. ) hatten keine signifikante Änderung (p> 0,05); An 0 Tagen des Einfrierens mit zunehmender HPMC -Addition nahm die Gummi und Kauheit jedoch signifikant ab (P.

Andererseits nahmen mit der Verlängerung der Gefrierzeit die Zusammenhalt und die Wiederherstellung der Kraft von gedämpftem Brot erheblich ab. Für gedämpftes Brot aus gefrorenem Teig ohne Hinzufügen von HPMC wurde der Zusammenhalt durch O. 86-4-0,03 g (gefrorener Speicher 0 Tage) auf 0,49+0,06 g reduziert (gefrorener Lagerung 60 Tage), während die Wiederherstellungskraft von 0,48+0,04 g (Freen-Lagern) für 0,17 ° C auf 0,17 ° C auf 0,01 (FROZEN-Speicher) reduziert wurde. Bei gedämpften Brötchen aus gefrorenem Teig mit 2% HPMC-Zusatz wurde der Zusammenhalt von 0,93+0,02 g (0 Tagen gefroren) auf 0,61+0,07 g reduziert (gefrorener Lagerung 60 Tage), während die Wiederherstellungskraft von 0,53+0,01 g (Frozen-Lagern für 0 Tage für 0 Tage) auf 0,27+4-0.02 (Frozen-Speicher) reduziert wurde. Mit der Verlängerung der gefrorenen Lagerzeit nahm die Klebrigkeit und Kauheit von gedämpftem Brot erheblich zu. Für das gedämpfte Brot aus gefrorenem Teig ohne Hinzufügen von HPMC wurde die Klebrigkeit um 336,54+37 erhöht. 24 (0 Tage gefrorener Lagerung) stieg auf 1232,86 ± 67,67 (60 Tage gefrorener Speicher), während die Kauen von 325,76+34,64 (0 Tagen gefrorener Lagerung) auf 1005,83+83,95 (gefroren für 60 Tage) stieg; Für die gedämpften Brötchen aus gefrorenem Teig mit hinzugefügten 2% HPMC stieg die Klebrigkeit von 206,62+1 1,84 (0 Tage gefroren) auf 472,84. 96+45,58 (gefrorener Speicher für 60 Tage), während die Kauen von 200,78+10,21 (gefrorener Speicher für 0 Tage) auf 404,53+31,26 (gefrorene Lagerung für 60 Tage) stieg. Dies zeigt, dass die Zugabe von HPMC die Änderungen der Textureigenschaften von gedämpftem Brot effektiv hemmen kann, die durch Einfrieren der Lagerung verursacht werden. Darüber hinaus besteht die Änderungen der Textureigenschaften von gedämpftem Brot, die durch Einfrieren der Lagerung (z. B. die Erhöhung der Klebrigkeit und Kauheit und die Abnahme der Wiederherstellungskraft) verursacht werden. Es besteht auch eine gewisse interne Korrelation mit der Änderung des gedämpften Brotes. Daher können Teigeigenschaften (z. B. Farinalität, Dehnung und rheologische Eigenschaften) durch Zugabe von HPMC zu gefrorenem Teig verbessert werden, und HPMC hemmt die Bildung, das Wachstum und die Umverteilung von Eiskristallen (Rekristallisierungsprozess) und das Erzielen von gefrorenen Teigs, die Qualität der verarbeiteten gedämpften Buns, wird beeinträchtigt.

2.4 Kapitel Zusammenfassung

Hydroxypropylmethylcellulose (HPMC) ist eine Art hydrophiles Kolloid, und seine Anwendungsforschung in gefrorenem Teig mit Pasta-Nahrung im chinesischen Stil (wie gedämpftes Brot), da das Endprodukt noch fehlt. Der Hauptzweck dieser Studie besteht darin, die Auswirkung der HPMC-Verbesserung zu bewerten, indem die Wirkung der HPMC-Addition auf die Verarbeitungseigenschaften von gefrorenem Teig und die Qualität von gedämpftem Brot untersucht wird, um theoretische Unterstützung für die Anwendung von HPMC in gedämpftem Brot und anderen chinesischen Mehlprodukten im chinesischen Stil zu bieten. Die Ergebnisse zeigen, dass HPMC die Farinaceous -Eigenschaften des Teigs verbessern kann. Wenn die Additionsmenge von HPMC 2%beträgt, steigt die Wasserabsorptionsrate des Teigs von 58,10%in der Kontrollgruppe auf 60,60%; 2 min erhöhten sich auf 12,2 min; Gleichzeitig nahm die Teigbildungszeit von 2,1 min in der Kontrollgruppe auf 1,5 Mill ab; Der Schwächungsgrad nahm von 55 Fu in der Kontrollgruppe auf 18 Fu ab. Darüber hinaus verbesserte HPMC auch die Zugeigenschaften des Teigs. Mit der Zunahme der hinzugefügten HPMC -Menge nahm die Dehnung des Teigs signifikant zu; signifikant reduziert. Darüber hinaus verringerte während der gefrorenen Lagerzeit die Zugabe von HPMC die Anstiegsrate des eisigen Wassergehalts im Teig und hemmte damit die durch Eiskristallisation verursachte Schädigung der Teignetzwerkstruktur, wodurch die relative Stabilität der Teigviskoelastizität und die Integrität der Netzwerkstruktur aufrechterhalten wurde, wodurch die Stabilität der Tischnetzstruktur verbessert wird. Die Qualität des Endprodukts ist garantiert.

Andererseits zeigten die experimentellen Ergebnisse, dass die Zugabe von HPMC auch eine gute Qualitätskontrolle und einen Verbesserungseffekt auf gedämpftes Brot aus gefrorenem Teig hatte. Für die unfrozenen Proben erhöhte die Zugabe von HPMC das spezifische Volumen des gedämpften Brotes und verbesserte die Textureigenschaften des gedämpften Brotes - verringerte die Härte des gedämpften Brotes, erhöhte seine Elastizität und verringerte gleichzeitig die Klebrigkeit und Kauen des gedämpften Brotes. Darüber hinaus hemmte die Zugabe von HPMC die Verschlechterung der Qualität von gedämpften Brötchen aus gefrorenem Teig mit der Verlängerung der Gefrierdauerzeit - was den Grad der Zunahme der Härte, Klebrigkeit und Kau der gedämpften Brötchen verringert und die Elastizität der Dampfbräuche, die Abzweigung und Erholungskraft verringert.

Zusammenfassend zeigt dies, dass HPMC auf die Verarbeitung von gefrorenem Teig mit gedämpftem Brot als Endprodukt angewendet werden kann, und hat den Einfluss der besseren Aufrechterhaltung und Verbesserung der Qualität von gedämpftem Brot.

Kapitel 3 Auswirkungen der HPMC -Addition auf die Struktur und Eigenschaften von Weizengluten unter Gefrierbedingungen

3.1 Einführung